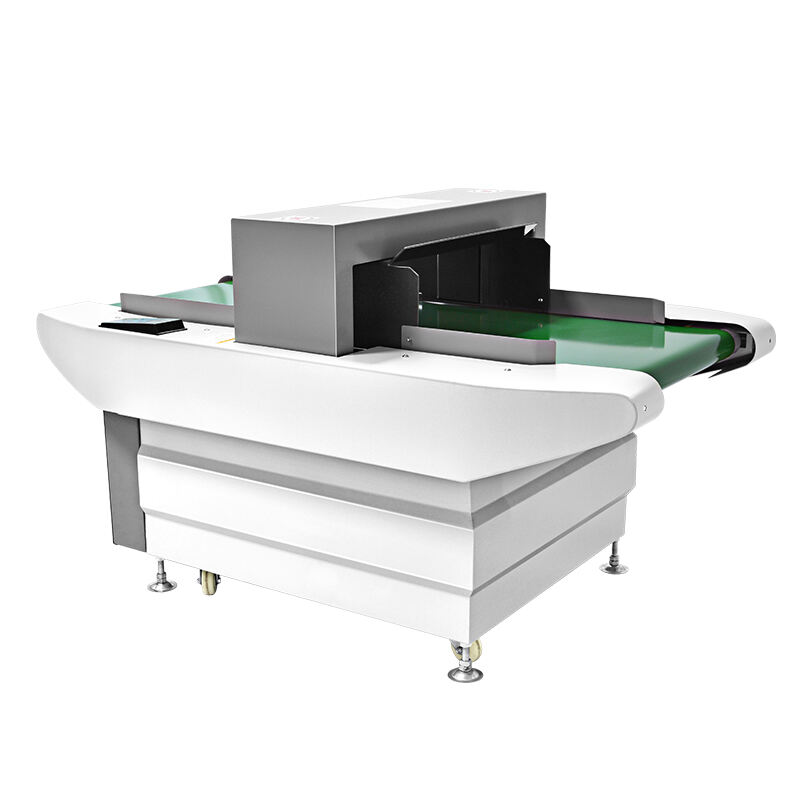

Les problèmes de contamination métallique dans le secteur alimentaire se sont aggravés récemment. Des études montrent que les niveaux de contamination ont augmenté d'environ 40 % depuis 2015. Ce qui préoccupe le plus les entreprises, ce n'est pas seulement ce qui arrive aux clients qui consomment des aliments contaminés produits , mais aussi ce qu'il advient de leur résultat financier lorsque les gens perdent confiance dans leurs marques. Nous assistons désormais à des rappels en continu, parfois au coût de plusieurs millions de dollars par incident. Prenons l'exemple d'un grand fabricant de collations l'année dernière, qui a dû retirer des milliers de paquets des rayons après avoir découvert de minuscules fragments d'acier inoxydable dans ses chips. Ce type de problème coûte cher et nuit également aux relations avec les détaillants. Les détecteurs de métaux ne sont plus simplement un équipement souhaitable : ils sont devenus un équipement essentiel pour tout transformateur alimentaire souhaitant rester conforme aux strictes règles de la FDA. Ces machines analysent les produits à grande vitesse, détectant même les plus petits fragments métalliques avant qu'ils n'atteignent les consommateurs. Les entreprises qui investissent dans de bons systèmes de détection se protègent contre les rappels coûteux tout en garantissant la sécurité et la satisfaction de leurs clients.

La détection métallique reste une préoccupation essentielle dans les usines de fabrication alimentaire, et comprendre les différences entre les détecteurs à aiguille et les modèles standards fait toute la différence. Ces unités spécialisées sont particulièrement efficaces pour repérer de minuscules particules métalliques que les détecteurs classiques passent souvent complètement à côté. Les tests montrent qu'elles détectent ces fragments microscopiques avec une précision impressionnante par rapport aux anciens systèmes. De plus, les entreprises constatent des temps de traitement plus rapides lorsqu'elles utilisent des détecteurs à aiguille, puisqu'elles n'ont pas besoin de passer plusieurs fois dans la zone de détection. Les producteurs alimentaires qui investissent dans cette technologie constatent généralement également de meilleurs résultats en matière de sécurité des produits. Moins de rappels signifient des clients plus satisfaits globalement, tout en aidant les entreprises à anticiper les exigences réglementaires sans perturber leur rythme durant les périodes de production intenses.

Respecter les normes HACCP et BRC est essentiel dans la production alimentaire, et la technologie de détection d'aiguilles permet d'atteindre cet objectif. Les entreprises qui installent effectivement ces détecteurs ne se contentent pas de cocher des cases sur des listes de conformité. Elles bénéficient également d'avantages concrets, comme une réduction des risques juridiques et de meilleures opportunités de commercialisation de leurs produits. Examinons ce qui se produit lorsque des entreprises investissent dans de bons systèmes de détection. Certaines ont totalement évité des rappels de produits qui auraient coûté des millions d'euros, tandis que d'autres ont renforcé leur réputation en matière de sécurité et de qualité. L'obtention d'une certification grâce à des méthodes de détection adéquates apporte également une véritable valeur ajoutée. La confiance des clients augmente, les investisseurs prêtent attention, et les concurrents surveillent attentivement. Les entreprises alimentaires qui privilégient ce type d'équipements de sécurité ont tendance à se démarquer sur les marchés où la confiance prime.

Les détecteurs de métal offrent des capacités de détection très sensibles, essentielles pour repérer ces minuscules particules métalliques pouvant se retrouver dans les produits alimentaires. Cette technologie réduit considérablement les risques de contamination et protège les aliments délicats des dommages qu'ils pourraient subir pendant le processus de fabrication. Les systèmes modernes sont capables de détecter des fragments métalliques aussi petits que 0,3 mm, permettant ainsi d'intercepter même les plus petites particules avant qu'elles n'atteignent les lignes d'emballage. Les réglementations en matière de sécurité alimentaire exigent ce niveau de précision, car il contribue à maintenir la propreté des chaînes de production et renforce la confiance des consommateurs. En respectant ces normes strictes, les fabricants évitent non seulement les rappels de produits, mais préservent également leur réputation en matière de qualité sur un marché de plus en plus exigeant.

Lorsque les détecteurs de métaux sont associés à des contrôleurs de poids et à des tapis roulants, les usines de transformation alimentaire constatent une amélioration réelle de leur fonctionnement. Les fabricants alimentaires constatent qu'ils peuvent augmenter les vitesses de production sans compromettre le contrôle de la qualité. Les produits sont systématiquement de bonne qualité, et les arrêts imprévus perturbant les plannings sont réduits. Des tests effectués dans plusieurs installations ont démontré une augmentation d'environ 15 % du débit et des économies significatives sur les déchets après l'installation de ces systèmes combinés. La technologie a également beaucoup évolué. Les nouveaux logiciels rendent désormais la connexion de tous ces composants simple à mettre en œuvre pour la plupart des opérations. Les entreprises n'ont plus besoin de tout restructurer pour moderniser leurs lignes. Il suffit simplement de brancher les interfaces adaptées pour que l'ensemble du système fonctionne de manière plus fluide qu'auparavant.

Les détecteurs de fils utilisés dans les usines de transformation de viande sont conçus en tenant compte de trois critères principaux : assurer l'hygiène, faciliter le nettoyage et choisir des matériaux qui ne favorisent pas la prolifération bactérienne. Les réglementations en matière de sécurité alimentaire exigent ce niveau de précision, une exigence que des organismes tels que l'USDA défendent depuis plusieurs années. Lorsque les équipements sont conçus dès le départ selon de bonnes pratiques d'hygiène, ils font plus que simplement respecter les normes de sécurité. Les industriels constatent également que leurs machines durent plus longtemps, car il y a moins d'accumulation et d'usure avec le temps. L'idéal est atteint lorsque tous les éléments fonctionnent ensemble de manière fluide jour après jour. Un détecteur fiable sur des milliers d'heures d'opération implique moins de pannes pendant les campagnes de production, ce qui représente des économies réelles pour les gestionnaires d'usine qui ne peuvent se permettre aucun arrêt.

Les détecteurs d'aiguilles sont devenus des outils essentiels pour identifier les contaminants dans les usines de traitement des aliments, grâce à leur technologie de pointe qui maintient des normes élevées de sécurité. Les systèmes sont équipés de capteurs de haute qualité capables de repérer de minuscules particules métalliques qui pourraient autrement passer inaperçues lors des contrôles de qualité. Ce qui les rend si précieux, c'est leur capacité à fonctionner sans perturber le flux normal de production. Les fabricants d'aliments peuvent ainsi maintenir la cadence tout en préservant la qualité des produits jour après jour. Ces détecteurs permettent d'économiser de l'argent en réduisant les arrêts pendant les cycles de production. La plupart des modèles réputés disposent également de diverses certifications industrielles, ce qui témoigne de la rigueur avec laquelle ces appareils répondent aux exigences de sécurité alimentaire dans différents environnements de fabrication.

Les détecteurs de corps étrangers métalliques ont beaucoup évolué ces dernières années, rendant les protocoles de sécurité alimentaire bien plus sûrs qu'auparavant. Quel est le véritable changement de paradigme ? De nouvelles technologies capables d'identifier des particules métalliques minuscules dans les produits alimentaires, jusqu'à des tailles presque invisibles. Des laboratoires à travers le pays ont testé ces systèmes et ont constaté qu'ils fonctionnaient assez fiablement la plupart du temps. Par exemple, certains détecteurs sont capables de repérer des fragments aussi petits que 0,5 mm sans les manquer. Quel avenir pour ce secteur ? Nous assistons déjà à des entreprises qui expérimentent l'intelligence artificielle et des algorithmes d'apprentissage automatique (machine learning) afin de rendre la détection plus intelligente avec le temps. Ces avancées pourraient signifier moins de rappels et une meilleure confiance des consommateurs dans les aliments emballés à l'avenir.

L'intégration de ces technologies a considérablement élevé le niveau de conformité et de sécurité dans l'industrie alimentaire, promettant un avenir où les risques liés à la contamination par des aiguilles seront efficacement atténués.

L'emplacement des détecteurs de métal le long des lignes de production est déterminant pour détecter les problèmes à un stade précoce et assurer un bon fonctionnement des processus de sécurité alimentaire. Placer ces dispositifs à des points stratégiques, comme juste après les étapes d'emballage ou peu avant les contrôles finaux de qualité, permet d'identifier la présence d'objets étrangers avant qu'ils ne provoquent de gros problèmes par la suite. Les entreprises économisent ainsi de l'argent en évitant les rappels et protègent également leurs clients. Pour les installations traitant des produits en vrac tels que les céréales et les ingrédients en poudre, l'installation des détecteurs près des systèmes de gravité améliore considérablement les performances. Les fabricants alimentaires ayant adopté cette solution indiquent une diminution des perturbations pendant les opérations, tout en respectant les normes strictes de sécurité. Certains sites ont même constaté une réduction de moitié du taux de contamination six mois après avoir repositionné leur équipement de détection.

L'étalonnage du détecteur de fils est très important lorsqu'il s'agit de tous types d'aliments, car les métaux réagissent différemment selon ce qui est traité. Par exemple, certains aliments contiennent plus de fer, tandis que d'autres présentent davantage de traces d'acier inoxydable, rendant nécessaire l'ajustement des paramètres pour conserver une mesure précise. La plupart des installations effectuent ces vérifications régulièrement, parfois même quotidiennement dans les opérations à haut volume, simplement pour anticiper tout changement dans la manière dont les choses sont produites sur la chaîne. Les experts du secteur recommandent de faire passer des échantillons-tests dans le système dans le cadre de l'entretien courant. Ces tests imitent des situations réelles de contamination et aident à garantir que l'équipement reste suffisamment performant pour détecter ces minuscules particules métalliques cachées dans les produits. Au-delà du bon fonctionnement des machines, un étalonnage approprié aide les entreprises à respecter les normes strictes en matière de sécurité alimentaire exigées par les régulateurs actuels.

La réduction des fausses alarmes pendant les séries de production rapides reste un gros problème pour les fabricants, affectant tout, de la vitesse d'exécution à la sécurité sur le lieu de travail. Sur ces lignes d'assemblage ultra-rapides, de petits chocs ou des variations de couleur sont souvent signalés comme des contaminants dangereux, entraînant le rejet de produits corrects et ralentissant l'ensemble du processus. Cependant, certaines nouvelles technologies intelligentes commencent à faire une différence. Des systèmes combinant deux capteurs de fréquences différentes, appuyés par des logiciels plus avancés, réduisent effectivement ces erreurs tout en maintenant la sécurité des travailleurs. Les usines ayant installé ces améliorations ont signalé une réduction d'environ moitié du taux de rejets erronés en quelques mois. Moins de matières gaspillées signifie également des économies plus importantes en fin de mois.

Actualités à la Une

Actualités à la Une2024-05-22

2024-05-22

2024-05-22