食品業界における金属汚染の問題は最近悪化しています。研究によると、2015年以降、汚染レベルは約40%上昇しました。企業が最も懸念しているのは、汚染された食品を摂取した顧客に何が起こるかというだけでなく、 製品 しかし、人々がブランドへの信頼を失ったときにその企業の収益にどのような影響が出るかという点も重要です。現在、リコールは常に発生しており、場合によっては一回の事故で数百万ドルもの費用が発生しています。昨年、ある大手スナック菓子メーカーが自社のポテトチップスにステンレス鋼の微細な破片が混入していることを発見し、数千パッケージを販売棚から回収しなければなりませんでした。このような事態は金銭的損失だけでなく、小売業者との関係にも悪影響を及ぼします。金属探知機はもはや単なる便利な設備ではなく、厳しいFDA規則に準拠しようとする食品加工企業にとっては実質的に不可欠な装置となっています。これらの機械は製品を高速でスキャンし、消費者の手に届く前にごくわずかな金属片でさえ検出できます。優れた検出システムに投資する企業は、高額なリコールから自社を守ると同時に、顧客の安全と満足を維持することができます。

金属探知は食品製造工場において依然として重要な課題であり、針探知機が標準モデルとどのように異なるかを理解することがすべての違いを生みます。これらの専用機器は、通常の探知機が見逃してしまう小さな金属片を検出するのに優れています。検出試験の結果では、古いシステムと比較して、こうした微細な断片を高い精度で検出できることが示されています。さらに、企業からは、針探知機を使用すれば検出領域を複数回通過させる必要がないため、処理速度が速くなったという報告もあります。この技術に投資する食品製造業者は、製品の安全性向上を実感しているのが一般的です。リコールの削減により顧客満足度が向上し、繁忙期においても生産の流れを乱すことなく、規格要件を先取りして満たすのにも役立っているのです。

食品製造においては、HACCPおよびBRC基準への準拠が非常に重要であり、金属探知技術はその実現に貢献します。これらの探知機を実際に導入する企業は、単にコンプライアンスリストのチェック項目を満たすだけでなく、法的リスクの低減や製品販売の機会拡大といった実際的な利益を得ています。優れた検出システムへの投資がもたらす効果を見てみましょう。何百億円ものコストがかかるリコールを完全に回避した企業や、安全性と品質に関する信頼性の高い評判を築いた企業もあります。適切な検出方法を通じて認証を取得することで、さらなる価値を生み出すこともできます。顧客の信頼が高まり、投資家が注目し、競合他社も注視するようになります。安全性の設備を重視する食品企業は、信頼がすべてである市場で際立つ傾向があります。

ニードル検出器は、食品製品に混入する可能性のある微細な金属片を検出するために非常に感度の高い検出機能を提供します。この技術により、加工中に食品が受ける可能性のある損傷を防ぎ、汚染の危険を大幅に低減します。最新のシステムでは、約0.3mmの金属片まで検出可能であり、包装ラインに到達する前であっても、最も小さな金属片でさえも検出できます。食品の安全基準は、生産工程の衛生管理と消費者への信頼性を高めるために、このような精度を厳しく求めています。製造業者がこうした厳しい基準を遵守することで、リコールの回避だけでなく、市場の品質に対する評判も維持することができます。

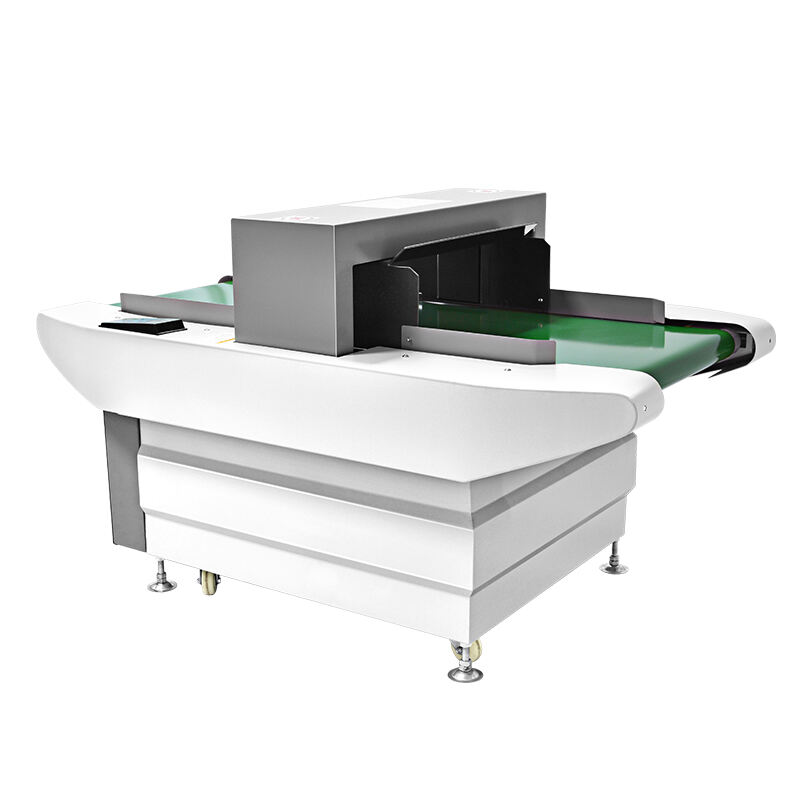

針検出器を検量機やコンベアベルトと連携させることで、食品加工工場は作業効率を大幅に向上させることができます。食品製造業者は、品質管理を犠牲にすることなく生産速度を高めることができると気づいています。製品の品質が一貫して良くなり、スケジュールを乱すダウンタイムも減少します。複数の施設での実証試験では、これらの統合システムを導入した結果、生産効率が約15%向上し、廃棄物に関する費用が大幅に削減されました。技術面でも大幅な進化が見られました。最新のソフトウェアパッケージにより、これらのコンポーネントを接続する作業がほとんどの運用において非常に簡単になりました。企業が生産ラインを近代化するためにすべてを解体する必要はもうありません。適切なインターフェースを接続するだけで、以前よりスムーズに全体のシステムを統合運用することが可能になります。

肉処理工場で使用される金属探知機の設計には、清潔さを保つこと、清掃が容易であることを確保すること、そして細菌が繁殖しにくい素材を選ぶことの3つの要素が重視されています。食品安全規格はこのような細部への配慮を求めています。これはUSDAなどの機関が長年推進してきたものです。機器が最初から優れた衛生設計で製造されれば、安全基準を満たす以上の効果があります。肉処理業者は機械の寿命が延長されることを実感します。なぜなら、長期間にわたる使用においても汚れの蓄積や摩耗が少なくて済むからです。真の成功は、すべての要素が日々スムーズに連携して動作するときに得られます。長時間の運転にわたって信頼性を維持する探知機があれば、生産ラインの停止が減少し、ダウンタイムを許容できない工場管理者にとって実際的なコスト削減につながるのです。

ニードルディテクターは、食品加工工場における安全性基準を高水準に維持する上で、最先端の技術により異物を検出する手段として不可欠な装置となっています。これらのシステムは高性能センサーを搭載しており、通常の品質検査では見逃されがちな微小な金属片も検出可能です。その価値を特に際立たせるのは、生産ラインの流れを妨げることなく稼働できることです。食品製造業者は生産を継続しながら、日々の製品品質を守り続けることが可能になります。また、これらのディテクターは生産停止を減らすことでコスト削減にも貢献します。多くの信頼できるモデルは、さまざまな業界認証を取得しており、これは食品製造環境においてどの程度食品安全基準が重視されているかを示すものです。

近年、金属検出器は大きく進化しており、食品の安全性プロトコルが以前よりはるかに安全なものとなっています。真のゲームチェンジャーとは? 食品中に含まれるごく小さな金属片を、ほぼ目に見えないサイズまで検出できるようになった新技術です。国内のさまざまな検査機関がこれらのシステムをテストした結果、ほとんどの場合においてかなり信頼性が高いことが確認されています。例えば、一部の検出器は0.5mmの微細な破片も見逃さずに検出できます。では、この分野の次なる進展は? すでにいくつかの企業が、検出器を時間とともにさらに賢くするための人工知能(AI)や機械学習アルゴリズムの活用を試み始めています。このような技術の進歩により、今後は食品リコールの削減や、パッケージ食品に対する消費者の信頼性向上が期待されています。

これらの技術の統合により、食品業界におけるコンプライアンスと安全性が大幅に向上し、針の汚染に関連する食品安全上の危害が効果的に軽減される未来が約束されています。

生産ラインに沿ってニードル検出器をどこに設置するかが、問題を早期に発見し、食品の安全プロセスを円滑に進める上で大きな違いを生みます。包装工程の直後や最終品質検査の直前など、重要なポイントにこれらの装置を設置することで、異物が大きな問題を引き起こす前に検出できます。この方法により、企業はリコールにかかる費用を節約することができ、顧客の保護にもつながります。穀物や粉末状原料など大量の製品を取り扱う施設においては、重力供給システムの近くに検出器を設置することで性能が大幅に向上します。このような設置を行った食品製造会社からは、運用中の障害が減少し、なおかつ厳しい安全基準を満たし続けているとの報告があります。検出機器の設置位置を再調整した工場の中には、汚染率が再配置後6か月以内に半分になったところも報告されています。

あらゆる種類の食品を扱う際には、金属の反応が加工対象によって異なるため、金属探知器の較正(キャリブレーション)は非常に重要です。例えば、ある食品には鉄分が多く含まれている一方で、他の食品にはステンレス鋼の痕跡がより多く含まれています。そのため、正確な測定値を維持するために設定の調整が必要になります。多くの施設では定期的にこれらの点検を行っており、大量生産が行われる場合は毎日実施することさえあります。これは製造ライン上で発生する可能性のある変動に事前に対応しておくためです。業界の専門家は、定期的なメンテナンスの一環としてシステムにテストサンプルを通すことを提案しています。これらのテストは実際の汚染シナリオを模倣しており、製品に隠れている微細な金属片を確実に検出できるよう、装置の性能を維持するのに役立ちます。機械の適切な動作を保つことだけでなく、正しい較正は現在、規制機関が求める厳しい食品安全基準を企業が満たすためにも不可欠です。

高速で生産が進む際に誤検出を抑えることは、製造業者にとって依然として大きな課題であり、作業効率から職場の安全性に至るまでさまざまな影響を及ぼしています。このような超高速の生産ラインでは、単なる接触や色調の違いなどが頻繁に危険な異物として検出されてしまい、正常な製品が廃棄され、全体の作業が遅延する原因となっています。しかし、いくつかの新しい技術が効果をもたらしつつあります。2種類の異なる周波数センサーを組み合わせ、より賢いコンピュータープログラムを活用するシステムは、こうした誤検出を大幅に減らしながらも、作業員の安全性を維持しています。こうしたアップグレードを導入した工場では、数カ月のうちに誤検出率がほぼ半減したと報告されています。廃棄物が減ることで、月次のコスト削減にもつながります。

ホットニュース

ホットニュース2024-05-22

2024-05-22

2024-05-22