Metallkontaminationsprobleme in der Lebensmittelbranche haben sich in letzter Zeit verschärft. Untersuchungen zeigen, dass die Kontaminationsniveaus seit 2015 um rund 40 % angestiegen sind. Was Unternehmen am meisten beunruhigt, ist nicht nur die Wirkung auf Kunden, die kontaminierte produkte , sondern auch, was mit ihrer Gewinnspanne geschieht, wenn das Vertrauen in ihre Marken schwindet. Heutzutage erleben wir ständig Produktionsrückrufe, die manchmal pro Vorfall mehrere Millionen Dollar kosten. Nehmen wir einen großen Snackhersteller des vergangenen Jahres, der Tausende von Packungen vom Markt nehmen musste, nachdem winzige Stahlsplitter in ihren Chips entdeckt wurden. Solche Vorfälle verursachen hohe Kosten und schädigen zudem die Beziehungen zu den Einzelhändlern. Metall-detektoren sind heute nicht mehr nur eine angenehme Zusatzausstattung, sondern praktisch unverzichtbare Ausrüstung für jeden Lebensmittelverarbeiter, der die strengen FDA-Vorschriften einhalten möchte. Diese Geräte scannen Produkte mit hoher Geschwindigkeit und erkennen selbst kleinste Metallfragmente, bevor sie den Verbraucher erreichen. Unternehmen, die in gute Erkennungssysteme investieren, schützen sich vor kostspieligen Rückrufaktionen und sorgen gleichzeitig dafür, dass ihre Kunden sicher und zufrieden sind.

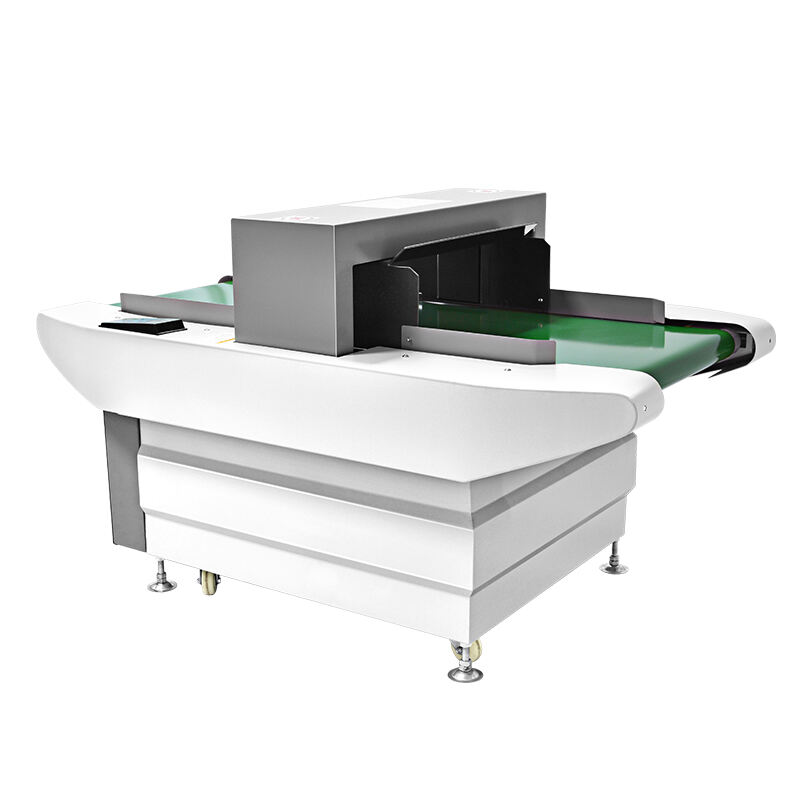

Metallerkennung bleibt auch in Lebensmittelproduktionsbetrieben eine entscheidende Herausforderung, und die Kenntnis darüber, wie Nadel-Detektoren sich von Standardmodellen unterscheiden, macht letztlich den Unterschied. Diese spezialisierten Geräte sind besonders gut darin, winzige Metallpartikel zu finden, die von regulären Detektoren oft vollständig übersehen werden. Tests zeigen, dass sie im Vergleich zu älteren Systemen diese mikroskopisch kleinen Partikel mit beeindruckender Präzision erkennen. Zudem berichten Unternehmen von kürzeren Bearbeitungszeiten beim Einsatz von Nadel-Detektoren, da mehrfache Durchläufe durch den Erkennungsbereich entfallen. Lebensmittelhersteller, die in diese Technologie investieren, stellen zudem in der Regel eine höhere Produktsicherheit fest. Weniger Rückrufaktionen führen insgesamt zu zufriedeneren Kunden und unterstützen gleichzeitig die Unternehmen dabei, regulatorischen Anforderungen voraus zu sein, ohne während intensiver Produktionsphasen an Tempo einzubüßen.

Die Einhaltung der HACCP- und BRC-Standards spielt in der Lebensmittelproduktion eine große Rolle, und Technologien zur Nadelndetektion helfen dabei, diese Ziele zu erreichen. Unternehmen, die solche Detektoren tatsächlich installieren, gehen nicht nur Compliance-Listen nach. Sie erzielen auch konkrete Vorteile wie geringere rechtliche Risiken und bessere Verkaufschancen. Werfen Sie einen Blick darauf, was passiert, wenn Unternehmen in gute Erkennungssysteme investieren. Einige konnten so völlig vermeiden, Produkte zurückrufen zu müssen, was Millionen gekostet hätte, während andere ein stärkeres Ansehen in Bezug auf Sicherheit und Qualität aufbauten. Die Zertifizierung durch geeignete Detektionsmethoden bringt ebenfalls echten Mehrwert. Kunden vertrauen den Unternehmen zunehmend, Investoren achten darauf, und Wettbewerber beobachten dies aufmerksam. Lebensmittelunternehmen, die solche Sicherheitseinrichtungen priorisieren, heben sich tendenziell in Märkten hervor, in denen Vertrauen alles bedeutet.

Nadeldetektoren bieten hochsensible Erkennungsmöglichkeiten, die entscheidend sind, um jene mikroskopisch kleinen Metallpartikel zu entdecken, die möglicherweise in Lebensmittel gelangen könnten. Die Technologie reduziert die Gefahr von Kontaminationen erheblich und schützt empfindliche Lebensmittel vor Schäden, die während der Verarbeitung entstehen könnten. Moderne Systeme sind in der Lage, Metallfragmente von etwa 0,3 mm Größe zu erkennen, sodass selbst die kleinsten Partikel bereits vor der Verpackung entdeckt werden. Lebensmittelsicherheitsvorschriften weltweit betonen diese Art von Präzision, da sie die Produktion hygienisch hält und das Vertrauen der Kunden stärkt. Wenn Hersteller diese strengen Standards erfüllen, vermeiden sie nicht nur Rückrufaktionen, sondern bewahren auch ihren Ruf für Qualität in einem zunehmend anspruchsvollen Markt.

Wenn Nadeldetektoren mit Prüfgewichten und Förderbändern verbunden werden, sehen Lebensmittelverarbeitungsbetriebe einen echten Schub in der Funktionsweise. Die Lebensmittelhersteller stellen fest, daß sie die Produktionsgeschwindigkeit erhöhen können, ohne die Qualitätskontrolle aufzugeben. Produkte kommen immer gut heraus, und es gibt weniger Ausfallzeiten, die Zeitpläne vermasseln. Tatsächliche Tests in mehreren Anlagen zeigten nach der Installation dieser kombinierten Systeme eine um rund 15% bessere Durchsatzleistung und erhebliche Geldersparnisse bei Abfällen. Die technische Seite ist auch viel besser geworden. Neue Softwarepakete machen es für die meisten Operationen jetzt einfach, alle diese Komponenten zu verbinden. Unternehmen müssen nicht mehr alles auseinanderreißen, um ihre Linien zu modernisieren. Schließen Sie einfach die richtigen Schnittstellen an und sehen Sie, wie das ganze System reibungsloser zusammenarbeitet als zuvor.

Nadeldetektoren, die in Fleischverarbeitungsbetrieben eingesetzt werden, sind unter drei zentrale Aspekte konzipiert: Sauberkeit gewährleisten, einfache Reinigung ermöglichen und Materialien wählen, die keine Bakterien ansiedeln. Lebensmittelsicherheitsvorschriften verlangen eine solch präzise Ausführung, auf die Organisationen wie die USDA seit Jahren großen Wert legen. Wenn Geräte von Anfang an unter Berücksichtigung guter Hygieneprotokolle konstruiert werden, erfüllen sie damit nicht nur Sicherheitsstandards. Auch stellen Betreiber fest, dass ihre Maschinen länger halten, da es über die Zeit hinweg zu weniger Ablagerungen und Verschleiß kommt. Der eigentliche Gewinn entsteht, wenn alles Tag für Tag reibungslos zusammenarbeitet. Ein Detektor, der über Tausende von Betriebsstunden hinweg zuverlässig bleibt, bedeutet weniger Ausfälle während laufender Produktion, was sich letztendlich in echten Kosteneinsparungen für Werksleiter niederschlägt, die sich Produktionsstillstände nicht leisten können.

Nadeldetektoren sind dank ihrer modernen Technik, die hohe Sicherheitsstandards gewährleistet, zu unverzichtbaren Werkzeugen geworden, um Verunreinigungen in Lebensmittelverarbeitungsbetrieben zu erkennen. Die Systeme sind mit hochwertigen Sensoren ausgestattet, die in der Lage sind, winzige Metallpartikel zu entdecken, die andernfalls die Qualitätskontrollen passieren könnten. Ihre besondere Stärke liegt in der Fähigkeit, ohne Störung des normalen Produktionsablaufs zu funktionieren. Lebensmittelhersteller können den Betrieb aufrechterhalten und gleichzeitig Tag für Tag die Produktqualität schützen. Diese Detektoren sparen Kosten, indem sie Produktionsstopps während der Fertigungsprozesse reduzieren. Zudem verfügen die meisten etablierten Modelle über verschiedene Branchenzertifizierungen, was viel über die Ernsthaftigkeit aussagt, mit der Sicherheitsanforderungen im Lebensmittelbereich in unterschiedlichen Fertigungsumgebungen umgesetzt werden.

Nadeldetektoren haben sich in den letzten Jahren stark weiterentwickelt und die Lebensmittelsicherheitsvorschriften damit deutlich sicherer gemacht als zuvor. Die richtungsweisende Innovation? Neue Technologien, die in der Lage sind, winzige Metallpartikel in Lebensmitteln nahezu unsichtbarer Größe zu erkennen. Labore im ganzen Land haben diese Systeme getestet und festgestellt, dass sie in den meisten Fällen ziemlich zuverlässig funktionieren. Einige Detektoren können beispielsweise Fragmente von bis zu 0,5 mm Größe erkennen, ohne sie zu übersehen. Was sind die nächsten Schritte in diesem Bereich? Unternehmen setzen bereits experimentell auf künstliche Intelligenz und Algorithmen des maschinellen Lernens, um die Erkennungssysteme im Laufe der Zeit noch intelligenter zu machen. Diese Entwicklungen könnten in Zukunft weniger Rückrufaktionen und ein besseres Vertrauen der Verbraucher in verpackte Lebensmittel bedeuten.

Die Integration dieser Technologien hat die Anforderungen an Compliance und Sicherheit in der Lebensmittelindustrie erheblich erhöht und verspricht eine Zukunft, in der Sicherheitsrisiken durch Nadelkontamination effektiv reduziert werden.

Die Platzierung von Nadelndetektoren entlang der Produktionslinien ist entscheidend, um Probleme frühzeitig zu erkennen und die Abläufe in der Lebensmittelsicherheit reibungslos zu halten. Wenn diese Geräte an zentralen Stellen wie direkt nach der Verpackung oder kurz vor der finalen Qualitätskontrolle installiert werden, können sie Fremdkörper erkennen, bevor sie größere Probleme verursachen. Auf diese Weise können Unternehmen Kosten für Rückrufaktionen sparen und gleichzeitig ihre Kunden schützen. Für Betriebe, die Schüttgüter wie Getreide oder pulverförmige Zutaten verarbeiten, erhöht die Installation der Detektoren in der Nähe von Schwerkraft-Fördersystemen die Effizienz deutlich. Lebensmittelhersteller, die diese Maßnahme umgesetzt haben, berichten von weniger Störungen im Betriebsablauf und gleichzeitig von der Einhaltung strenger Sicherheitsvorschriften. Einige Produktionsstätten verzeichneten sogar eine Halbierung der Kontaminationsraten innerhalb von sechs Monaten nach der Neupositionierung ihrer Detektionssysteme.

Die Kalibrierung des Nadelndetektors spielt bei der Verarbeitung verschiedenster Lebensmittel eine große Rolle, da Metalle unterschiedlich reagieren, je nachdem, was verarbeitet wird. Einige Lebensmittel weisen beispielsweise einen höheren Eisengehalt auf, während andere stärker von Spuren aus rostfreiem Stahl betroffen sind. Daher ist es notwendig, die Einstellungen anzupassen, um die Messgenauigkeit aufrechtzuerhalten. Die meisten Betriebe führen diese Prüfungen regelmäßig durch, manchmal sogar täglich, insbesondere bei hohem Produktionsaufkommen, um Veränderungen in der Fertigungslinie rechtzeitig zu erkennen. Branchenexperten empfehlen, Testproben als Teil der routinemäßigen Wartung durch das System laufen zu lassen. Diese Tests simulieren reale Kontaminationsszenarien und stellen sicher, dass die Geräte weiterhin in der Lage sind, winzige Metallobjekte in den Produkten zu erkennen. Eine korrekte Kalibrierung hilft nicht nur, die Maschinen ordnungsgemäß zu betreiben, sondern auch dabei, den strengen Lebensmittelsicherheitsvorschriften gerecht zu werden, die von den Behörden aktuell gefordert werden.

Die Reduzierung von Fehlalarmen während schneller Produktionsläufe bleibt für Hersteller ein großes Problem und beeinträchtigt alles, von der Arbeitsablaufgeschwindigkeit bis hin zur Arbeitssicherheit. Auf diesen extrem schnellen Montagelinien werden harmlose kleine Stöße oder Farbunterschiede ständig als gefährliche Verunreinigungen gemeldet, wodurch gute Produkte aussortiert und der gesamte Betrieb verlangsamt werden. Allerdings hat einige intelligente neue Technologie bereits dazu beigetragen, Verbesserungen zu erzielen. Systeme, die zwei Sensoren mit unterschiedlichen Frequenzen mit fortschrittlicherer Software kombinieren, reduzieren tatsächlich diese falschen Meldungen, ohne dabei die Sicherheit der Mitarbeiter zu gefährden. Fabriken, die diese Technik nachgerüstet haben, berichteten, dass sich die Fehlabschießerquote innerhalb weniger Monate nahezu halbierte. Weniger verschwendetes Material bedeutet zudem höhere Kosteneinsparungen am Ende des Monats.

Top-Nachrichten

Top-Nachrichten2024-05-22

2024-05-22

2024-05-22