Obtenha as necessidades do seu setor → Confirme os parâmetros do produto → Forneça soluções personalizadas → Ofereça uma cotação → Forneça testes gratuitos de amostras

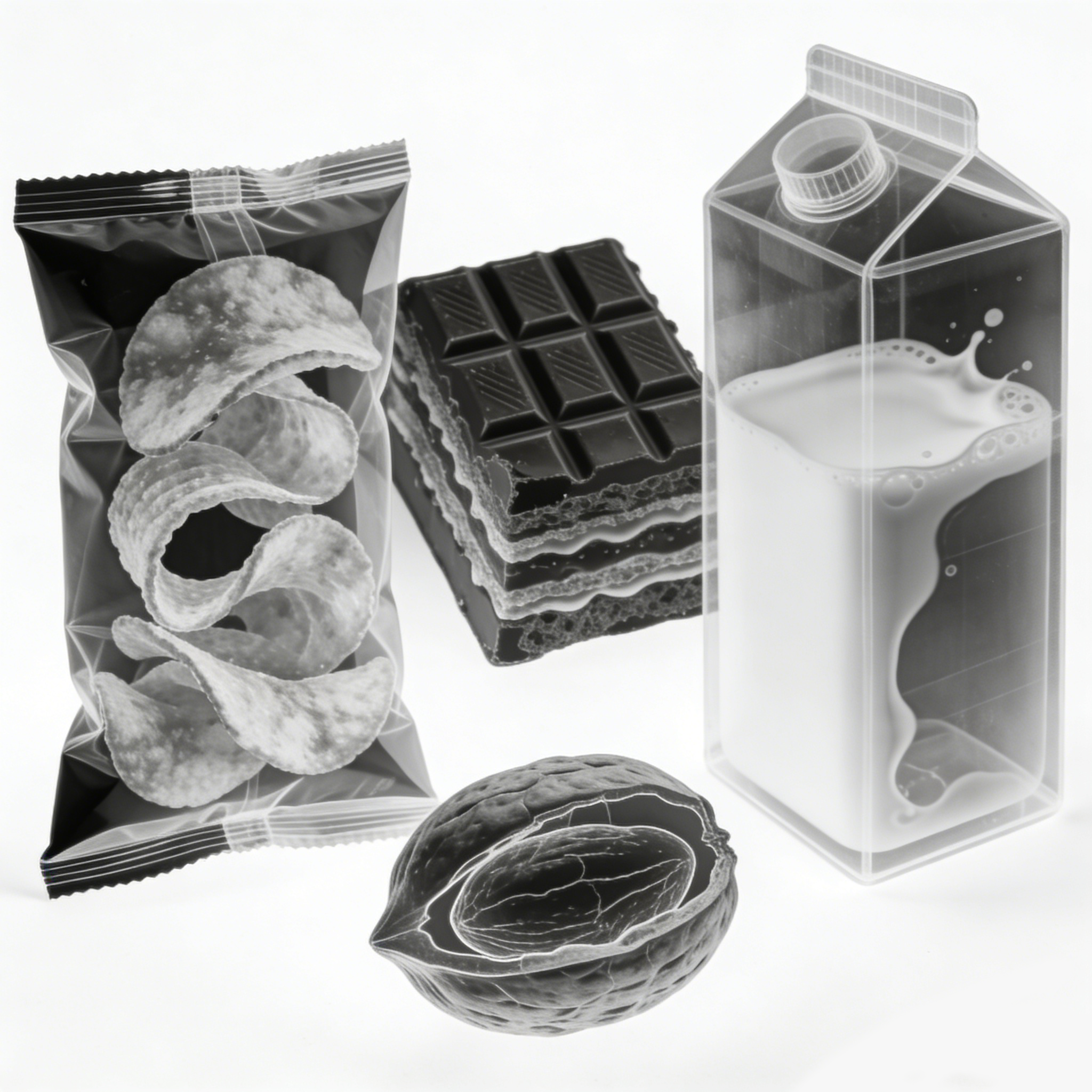

📊 Dados regulatórios mostram que corpos estranhos são uma das principais causas de não conformidade em alimentos. 🚫

❌ Verificações manuais pontuais são pouco confiáveis, não garantindo conformidade total do lote e expondo você a penalidades regulatórias. ⚖️

📦 Embalagem opaca e linhas de alta velocidade impedem a inspeção visual 👁️❌. Qualquer problema encontrado após a abertura causa danos irreversíveis à marca. ⚠️

Detector de Metais de Precisão

Este detector identifica com precisão ferrosos, não ferrosos , e aço inoxidável, metais com uma faixa de sensibilidade de 0,3 mm a 1,0 mm. É controlado por meio de uma tela sensível ao toque que fornece registro de dados e funções de rastreabilidade.

Tecnologia de Pesagem Dinâmica

Oferece alta precisão com exatidão dentro de ±0,1–0,5 gramas . O sistema automaticamente rejeita produtos não conformes enquanto fornece monitoramento de peso em tempo real.

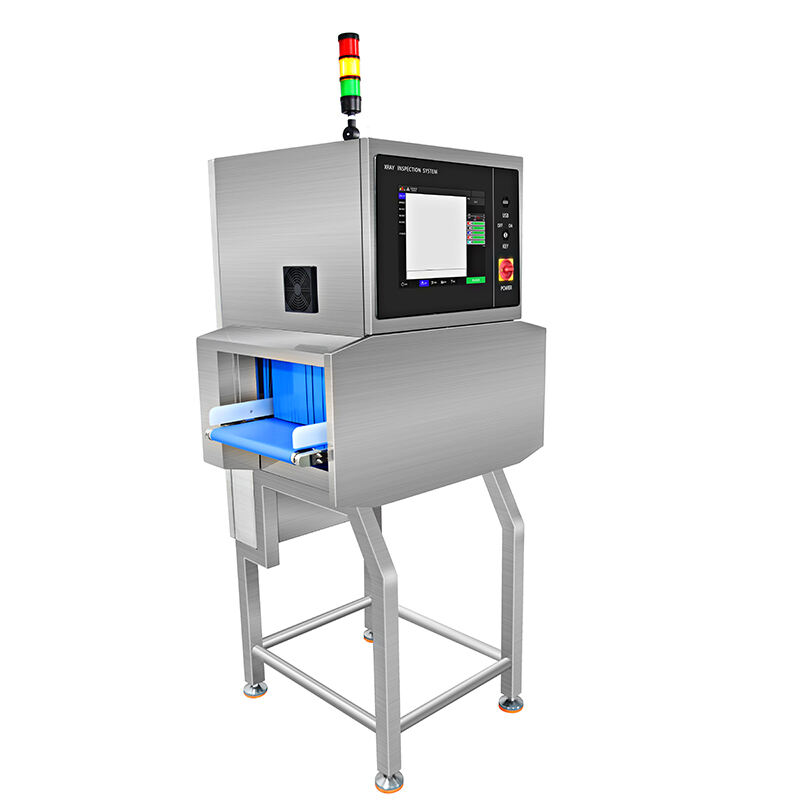

Sistema de Inspeção por Raios-X

Fornece inspeção abrangente ao detectar simultaneamente metais, vidro, pedras e plásticos de alta densidade . Oferece alta sensibilidade para contaminantes tão pequenos quanto 0.3 mm suportado por imagem em Tempo Real e rastreabilidade de dados.

A linha de produção de uma certa empresa de bebidas falhou repetidamente em detectar eficazmente fragmentos metálicos nas matérias-primas e cavacos metálicos causados por desgaste do equipamento, resultando em uma perda aproximada de 15 horas de trabalho por mês.