Az Röntgen-sugarak elektromágneses sugárzással működnek, amely képes anyagokon áthatolni, attól függően, hogy mennyire sűrűek és milyen atomokat tartalmaznak. Az, ahogy az Röntgen-sugarak behatolnak az anyagokba, anyagonként változik, ez pedig segít megkülönböztetni a normál csomagolástól a kívánatos szennyeződéseket bennük. Vegyünk például egy sűrű anyagot, mint a fém, amelyhez sokkal nagyobb energiára van szükség az áthatoláshoz, mint a könnyebb anyagokhoz. Kutatások kimutatták, hogy a vastag fémtárgyak valóban magasabb energiaszintet igényelnek ahhoz, hogy teljes áthatolást érjünk el, ezért rendkívül fontos a megfelelő kalibráció a jó eredmények eléréséhez. A kalibráció helyes elvégzése azt jelenti, hogy az Röntgen-berendezést az adott anyaghoz igazítjuk, és ezáltal a szennyeződések megtalálása a gyakorlatban sokkal pontosabbá válik.

A különböző anyagok összecsomagolódási módja nagyban befolyásolja a kontaminánsok felismerését röntgenvizsgálat során. Az élelmiszer-vizsgálatok a sűrűségmérésekre támaszkodnak, hogy megállapítsák, mi zajlik az adott termék belsejében, ez pedig segít azonosítani a szennyező anyagokat. Az üveg és a rozsdamentes acél eltérően jelenik meg, mivel nem minden anyag súlya azonos térfogatban. Vegyük például a rozsdamentes acélt és az üveget – mivel az acél sűrűbben csomagolódik, ez sötétebbnek tűnik a képen, és így egyértelműbben felismerhető. Tanulmányok kimutatták, hogy ezeknek a sűrűségkülönbségeknek a vizsgálata körülbelül 90%-os felismerési arányt eredményez az élelmiszer-biztonsági vizsgálatok során. A különböző anyagjellemzők megértése tehát valóban segít a szennyeződések pontos észlelésében.

A mai röntgentechnika kifinomult érzékelőkre támaszkodik, hogy az észrevehetetlen röntgenfotonokat valós képekké alakítsa, így az elemzők sokkal részletesebben láthatják a pásztázott tárgyak belsejét. Ezekben a gépekben speciális érzékelők fogják fel az objektumokon áthaladó energiát, és láthatóvá alakítják, lehetővé téve a vizsgálóknak, hogy idegen anyagokat jóval gyorsabban azonosítsanak, mint korábban. A háttérben a képfeldolgozó szoftver nagy munkát végez, hogy élesebbé tegye a képeket, és biztosítsa, hogy még a legkisebb részletek is tisztán láthatók legyenek. Egyre több élelmiszer-gyártó vált át a kettős energiájú röntgentechnológiára, mivel ez jobb eredményeket nyújt az összetevők minőségellenőrzés során történő megkülönböztetésében. Ezzel a fejlett rendszerrel a kezelők könnyedén meg tudják különböztetni az étellel keveredett fémrészeket, üvegszilánkokat és egyéb nem kívánt anyagokat termékek , így biztonságosabb csomagolósorok jönnek létre az egész iparágban.

Gyártási környezetekben a fém szennyezőanyagok, mint például a rozsdamentes acél és az alumínium, gyakran előfordulnak, mivel olyan sűrűek, hogy az Röntgen-gépek könnyen észlelik őket. A legújabb kutatások szerint a csomagolt élelmiszerekben talált szennyeződések körülbelül háromnegyede valójában fémdarabkák. Nagyon fontos, hogy ezeket az érzékelőrendszereket megfelelően beállítsák, különösen azért, hogy egyes fajta fémeket ne hagyjanak ki észre vétele nélkül. Az élelmiszer-feldolgozók a berendezéseiket a keresett fémfajtának megfelelően állítják be, amely segít problémákat észlelni, mielőtt azok elérnék a fogyasztókat. Ez a részletességre való törekvés biztosítja az élelmiszerek fogyasztásra alkalmas állapotát, és ugyanakkor eleget tesz a szabályozási előírásoknak is.

Az élelmiszer-feldolgozók súlyos problémákkal néznek szembe, amikor üveg- és kődarabkák keverednek a termékekbe a gyártás során. Ezért egyre több üzem beruház jó minőségű röntgendetektor berendezésekre. Ezek a gépek valójában a szennyező anyagokat az élelmiszerekhez képesti sűrűségkülönbségük alapján képesek felismerni. Például észreveszik azokat a kis üvegdarabokat, amelyek esetleg átcsúsznának más ellenőrzési módszerek alól. A csomagolóanyagokban használt nagy sűrűségű műanyagok szintén rejtett veszélyforrást jelentenek. A modern röntgenrendszerek különféle szennyező anyagokat, beleértve ezeket a nehezen felismerhető műanyagokat is képesek észlelni, amely megfelel a jelenlegi szabályozó szervek által támasztott követelményeknek. Azok a vállalatok, amelyek időben észlelik a problémákat, általában elkerülik a költséges termékvisszahívásokat. És valljuk be őszintén, az ügyfelek bizalmának megőrzése az élelmiszer-biztonság kérdésében legalább ugyanolyan fontos, mint a jogszabályok betartása.

A húsfeldolgozó üzemekben a csontok szinte mindenhol jelen vannak, és komoly problémát jelentenek szerves szennyezőanyagként. Az röntgenrendszereknek gyorsan fel kell ismerniük ezeket, de ez nem mindig egyszerű. A kerámiák saját kihívást jelentenek, mivel különböző sűrűségűek lehetnek. Néha a hagyományos képalkotás nem elegendő, így a gyártóknak speciális technológiákat kell alkalmazniuk, hogy megtalálják ezeket a nehezen azonosítható anyagokat. A gumi jellegű anyagok pedig gyakran kimaradnak, pedig veszélyesek lehetnek fogyasztás esetén. A fejlett ellenőrző berendezések viszont jól működnek a gumi részecskék észlelésében. Mindezen különböző típusú szennyezőanyagok megbízható felismerésére szolgáló detektálási eljárások kidolgozása elengedhetetlen ahhoz, hogy a termékek biztonságosak maradjanak a figyelmetlenül átcsúszó káros anyagoktól.

A hagyományos röntgenellenőrző rendszerek nem igazán hatékonyak a hajszálak vagy vékony műanyag darabok észlelésében, mivel ezek nem elég kontrasztosak a normál élelmiszerekhez képest. A probléma az, hogy ezeknek az elemeknek majdnem ugyanaz a sűrűségük, mint a környezetüké, így tulajdonképpen beleolvadnak a röntgenképek szürkeárnyalatos képbe. A gyakorlati tesztek azt mutatják, hogy az ilyen nehezen észlelhető szennyeződések esetén az észlelési sikerességi ráta időnként 50% alá esik, ami igazolja, hogy mennyire korlátozott még a jelenlegi technológia. Az ilyen problémák megoldására törekvő vállalatok általában két fő megközelítést vizsgálnak: vagy növelik a meglévő röntgenberendezéseik érzékenységét, vagy kiegészítő ellenőrzéseket alkalmaznak mellettük. A fémdetektorok bizonyos anyagok esetében jól működnek, míg a látható fényre alapuló ellenőrzés további védelmi réteget nyújt. A legtöbb felelős gyártó amúgy több különböző módszert kombinál, mivel egyetlen technika alkalmazása önmagában ritkán biztosít teljes körű védelmet a fogyasztók számára.

Az szerves szennyező anyagok felismerése röntgenrendszerrel nem egyszerű, mivel ezek a szennyezők gyakran nagyon hasonló sűrűségűek, mint a valódi élelmiszer-termékek, amelyekkel keverednek. Amikor ez előfordul, a felismerő szoftvernek rendszeresen frissíteni kell, hogy megkülönböztethesse a szennyező anyagot a terméktől a szkennelés során. Tanulmányok szerint a vállalatoknak össze kell hozni különböző technológiákat az X-sugarakkal együtt, ha igazán meg akarják oldani ezt a problémát. Egyes vállalatok már most UV vagy IR-érzékelőket is használnak a röntgenberendezéseikhez. Ez a kombináció sokkal hatékonyabban képes észlelni az ilyen nehezen kiszúrható szerves szennyező anyagokat. Az élelmiszer-gyártók, akik többféle észlelési módszerbe fektetnek, kevesebb szennyeződési problémával küzdenek később, ami végül biztonságosabb termékeket jelent a fogyasztók számára.

Az röntgenvizsgálati rendszereknek egy fő hátrányuk van a szennyeződések apró darabkáinak felderítésekor. Az igazság az, hogy minden, ami kb. 1 mm-nél kisebb, gyakran észrevétlenül elkerüli a hagyományos röntgenvizsgálatokat. Ez a probléma világosan rámutat arra, miért van szükség jobb technológiákra ezekben a gépekben, ha zárni akarjuk ezeket a detektálási réseket. A jó hírek ? Az iparág keményen dolgozik megoldásokon. Folyamatosan olyan élesebb képeket és intelligensebb számítógépes programokat fejlesztenek, amelyek segíthetnek azon kis bajkeverők felfedezésében, amelyek jelenleg átcsúsznak a hálón. Az élelmiszer-előállítók számára ezekbe a fejlesztésekbe való befektetés kevesebb hamis negatív eredményt és biztonságosabb termékeket jelent a fogyasztók asztalán. Bár az új technológiák bevezetése mindig időt és pénzt vesz igénybe, sok vállalat számára elengedhetetlennek tartja ezt a bizalom fenntartása érdekében márkaük iránt.

Amikor az Röntgenrendszerekhez mágneses detektorokat is csatolnak, az élelmiszer-biztonsági folyamatok jelentősen javulnak a szennyeződések felismerésében. Az Röntgenek előnye, hogy észrevesznek mindent, amit a mágneses detektorok nem – nemcsak fémes anyagokat, hanem nem fémeseket is. A mágneses detektoroknak továbbra is megvan a helyük, hiszen kiválóan alkalmasak az apró fémdarabkák felismerésére. Ha ehhez még súlyellenőrzőket is hozzáadnak, akkor újabb minőségellenőrzési pont kerül bevezetésre. Ezek az eszközök ellenőrzik, hogy a termékek a megadott súllyal rendelkeznek-e, így biztosítva az állandóságot a tételenkénti gyártás során. A szakmai jelentések szerint azok a vállalatok, amelyek e kombinált megközelítést alkalmazzák, hatékonyabban ismerik fel a szennyeződéseket, mint azok, akik csak egyetlen technológia alkalmazására támaszkodnak. A mágneses detektorok, súlyellenőrzők és Röntgenberendezések együttes használata egy megbízható rendszert eredményez különféle szennyeződési kockázatok kezelésére, miközben biztosítja, hogy a végső termék megfeleljen az előírt specifikációknak.

Az Röntgenellenőrzés hozzáadása az élelmiszer-biztonsági protokollokhoz valóban javítja az élelmiszer-biztonsági szabályokkal való megfelelést. Ezek az Röntgenrendszerek fontos biztonsági kapukként működnek a termelési sorokban, és észlelik például a fémdarabokat vagy üvegszilánkokat, amelyek esetleg átcsúsznának más ellenőrzésekön. Valós adatok azt mutatják, hogy azok az üzemek, amelyek Röntgentechnológiát használnak, kevesebb szennyeződési esetről számolnak be, mint azok, amelyek csak hagyományos módszerekre támaszkodnak. Az igény a minőségellenőrzés javítására nemcsak szabályozóktól származik – legutóbbi felmérések szerint a gyártók önként is megemelik saját sztenderdeiket a veszélyek kezelése terén. Mivel a fogyasztók ma biztonságosabb termékeket követelnek meg, mint valaha, sok vállalat számára az Röntgentechnológia HACCP-tervekbe való beépítése nemcsak jó üzleti érzék, hanem a szakma szabályozási elvárásainak megfelelését is segíti.

Az, hogy az Röntgen rendszereket hol helyezkednek el a termelési sor mentén, minden számít, amikor a pontos mérések elvégzéséről és a zavartalan üzemeltetésről van szó. A megfelelő helyekre való beépítésük valójában növeli azok hatékonyságát a kellemetlen szennyeződések észlelésében, amelyek átcsúsznak. A tapasztalt üzemeltetők legtöbbsége azt mondja, hogy az Röntgen gépeket úgy kell elhelyezni, hogy azok a termékek mozgásával összhangban működjenek, valamint más ellenőrző berendezésekkel együtt. Többször is tapasztaltuk, hogy amikor ezek a rendszerek megfelelő helyen vannak elhelyezve, csökkentik az idegesítő hamis elutasításokat, ezáltal kevesebb hulladék keletkezik és javul a termék minősége. Az elhelyezés megfelelő megválasztása, figyelembe véve a termelési folyamat természetét, valóban segít a szennyeződések időben történő észlelésében, így további védelmi réteget biztosítva a gyártók számára a jövőben felmerülő élelmiszer-biztonsági problémák ellen.

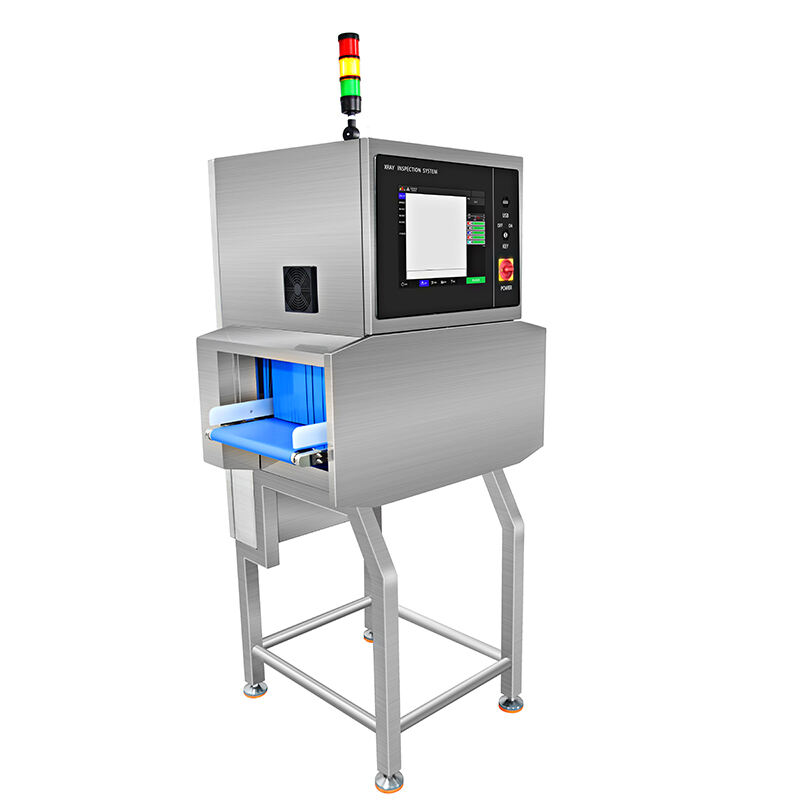

Az élelmiszerben lévő idegen tárgyak észlelésére szolgáló röntgenrendszerek képesek felismerni mindenféle kívánatlan anyagot, például fémdarabokat, eltört üvegszilánkokat és apró műanyag részeket, amelyek a gyártás során véletlenül bekeveredhetnek. Ezeknek a gépeknek a technológiája lehetővé teszi, hogy gyorsan és pontosan észleljék ezeket a problémákat, így megelőzve veszélyes helyzeteket, amikor az élelmiszer már a fogyasztókhoz jut. Az élelmiszer-feldolgozók ezért támaszkodnak ezekre a rendszerekre, mivel azok hatékonyan képesek fenntartani az alacsony szennyezettségi rátát különféle élelmiszeripari műveletek során.

Az ipari felhasználásra tervezett röntgenvizsgálati rendszerek a legjobban olyan környezetekben működnek, ahol nagy mennyiségek gyors feldolgozására van szükség, miközben mindenféle anyag esetén észlelni kell a szennyeződéseket. A gyártók gyakran ezekre a rendszerekre optimalizálják az adott típusú szennyező anyagok keresését, attól függően, hogy mit állítanak elő, ezáltal biztosítva a mindig pontos méréseket. A gyári munkások és a minőségellenőrzési vezetők rendszeresen hangsúlyozzák, hogy ezek a gépek hosszú műszakok során is hatékonyan működnek anélkül, hogy lelassítanák a termelési folyamatokat. Ez a megbízhatóság teszi őket elengedhetetlenné a termékek biztonságának és szabványnak való megfelelésének fenntartásához. A valódi előny különösen az elektronikai gyártás és az autóalkatrészek összesítésében jelentkezik, ahol még a legkisebb hibák is komoly problémákat okozhatnak később a folyamatban.

Az élelmiszerben lévő idegen anyagok észlelésére szolgáló röntgenszettek valóban jók abban, hogy mindenféle kívánatlan anyagot megtaláljanak vastag élelmiszer-termékekben, például húsban vagy tésztában. Ezek a gépek valós időben dolgozzák fel a képeket, így azonnali eredményeket tudnak adni, ami azt jelenti, hogy a termelővonalakat ritkábban kell leállítani, ha valami észlelhetővé válik. A szakma hangsúlyozza, hogy ezeknek a rendszereknek a naprakészen tartása rendkívül fontos, ha a gyártók hosszú távon is fenntartják a pontos észlelési rátát. Ezeknek az röntgendetektoroknak az üzembe helyezése nemcsak a folyamatok gyorsítását segíti, hanem azt is, hogy a vállalatok eleget tudjanak tenni az évente szigorodó élelmiszer-biztonsági előírásoknak.