Los rayos X funcionan mediante radiación electromagnética que puede atravesar materiales dependiendo de su densidad y de los átomos que contienen. La forma en que los rayos X penetran varía según el material, lo cual ayuda a detectar diferencias entre el embalaje normal y contaminantes no deseados en su interior. Por ejemplo, un material denso como el metal requiere mucha más energía para ser atravesado en comparación con materiales más ligeros. Estudios muestran que objetos metálicos gruesos exigen realmente configuraciones de energía más alta si se quiere una penetración completa, razón por la cual la calibración adecuada es tan importante para obtener buenos resultados. Realizar la calibración correctamente significa ajustar el equipo de rayos X específicamente para el material que se está analizando, lo cual incrementa considerablemente la precisión en la detección de contaminantes en la práctica.

La forma en que diferentes materiales se agrupan es muy importante a la hora de detectar contaminantes en escaneos de rayos X. Los escaneos de productos alimenticios dependen de mediciones de densidad para determinar lo que ocurre en su interior, lo cual ayuda a encontrar partículas no deseadas mezcladas. El vidrio y el acero inoxidable aparecen de forma diferente porque no todos pesan lo mismo por volumen. Por ejemplo, comparando acero inoxidable con vidrio: dado que el acero se empaqueta más densamente, aparece más oscuro en los escaneos y se destaca con mayor claridad. Estudios han encontrado que analizar estos contrastes de densidad incrementa las tasas de éxito en detección en aproximadamente un 90 % en el ámbito de seguridad alimentaria. Familiarizarse con estas diferencias entre materiales realmente marca la diferencia para detectar contaminación con precisión.

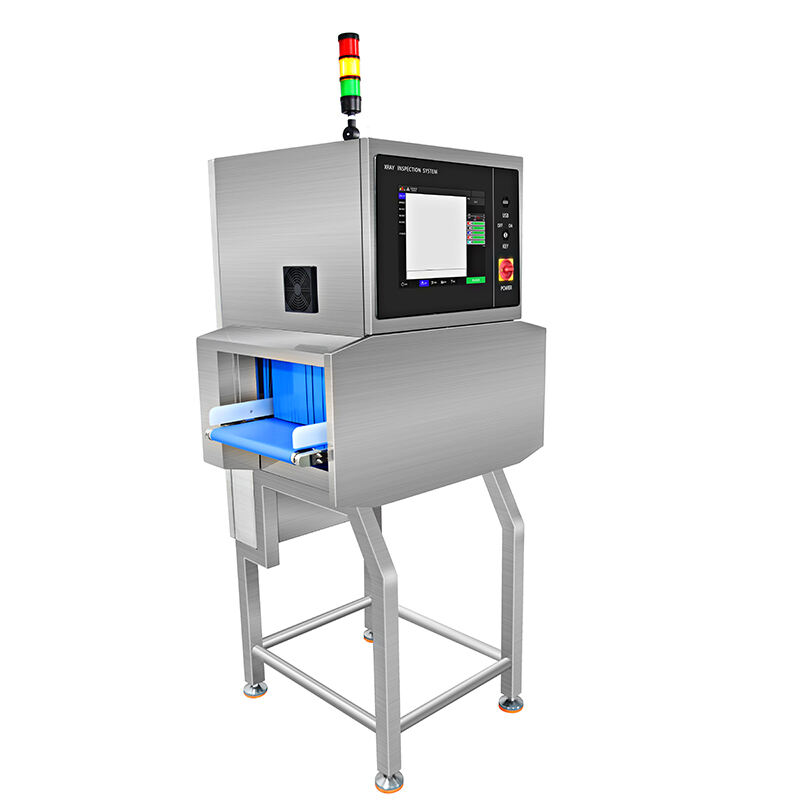

Los equipos de rayos X actuales dependan de sensores sofisticados para convertir esos invisibles fotones de rayos X en imágenes reales, lo que ayuda a los analistas a obtener una visión más clara de lo que hay dentro de los objetos escaneados. Dentro de estas máquinas, sensores especiales capturan la energía que atraviesa los objetos y la convierten en algo que podemos ver, permitiendo a los inspectores detectar sustancias extrañas mucho más rápido que antes. En segundo plano, el software de procesamiento de imágenes realiza una gran cantidad de trabajo para mejorar esas imágenes y asegurar que incluso los detalles más pequeños se destaquen con claridad. Muchos productores alimentarios están recurriendo ahora a la tecnología de rayos X de doble energía porque les ofrece mejores resultados al intentar distinguir entre diversos ingredientes durante los controles de calidad. Con este sistema mejorado, los operadores pueden diferenciar fácilmente entre fragmentos metálicos, partículas de vidrio y otros materiales no deseados mezclados con alimentos productos , lo que lleva a líneas de envasado más seguras en toda la industria.

En entornos de fabricación, los contaminantes metálicos como el acero inoxidable y el aluminio aparecen con frecuencia porque su densidad permite que las máquinas de rayos X los detecten fácilmente. Según investigaciones recientes, aproximadamente tres cuartas partes de los contaminantes encontrados en alimentos empaquetados resultan ser partículas metálicas. Es muy importante ajustar correctamente estos sistemas de detección para identificar un tipo de metal frente a otro sin pasar por alto nada importante. Los procesadores de alimentos configuran sus equipos de forma diferente dependiendo del tipo de metal que estén buscando, lo cual ayuda a detectar problemas antes de que lleguen al consumidor. Esta atención al detalle mantiene los alimentos seguros para su consumo y cumple simultáneamente con los requisitos regulatorios.

Los fabricantes de alimentos enfrentan problemas graves cuando partículas de vidrio o piedra se mezclan con los productos durante el proceso de fabricación. Por eso, muchas instalaciones invierten actualmente en buenos equipos de detección por rayos X. Estas máquinas identifican cuerpos extraños basándose en las diferencias de densidad en comparación con los alimentos. Por ejemplo, detectan esos pequeños trozos de vidrio que podrían pasar desapercibidos en otros métodos de inspección. Los plásticos de alta densidad utilizados en los materiales de embalaje también representan peligros ocultos. Los sistemas modernos de rayos X examinan diversos contaminantes, incluidos estos plásticos resistentes, lo cual cumple con los requisitos actuales de la mayoría de los organismos reguladores. Las empresas que detectan problemas desde el principio suelen evitar costosas retiradas de productos en el futuro. Y siendo sinceros, mantener la confianza de los clientes respecto a la seguridad alimentaria es tan importante como cumplir con los requisitos legales.

En las plantas de procesamiento de carne, los huesos están prácticamente en todas partes y representan un problema real como contaminantes orgánicos. Los sistemas de rayos X necesitan detectarlos rápidamente, pero esto no siempre es sencillo. Las cerámicas también presentan sus propios desafíos debido a que vienen en diferentes densidades. A veces, la imagenología convencional simplemente no es suficiente, por lo que los fabricantes tienen que recurrir a tecnología especializada para identificar estos materiales problemáticos. También está el caso del caucho, que con frecuencia pasa desapercibido a pesar de ser peligroso si se ingiere. Sin embargo, equipos avanzados de detección funcionan bien para captar estos fragmentos de caucho. Establecer procedimientos sólidos de detección para todos estos tipos de contaminantes es crucial para garantizar la seguridad de los productos y evitar que sustancias dañinas pasen inadvertidas.

Los sistemas estándar de inspección por rayos X no son muy buenos detectando elementos como hebras de cabello o trozos finos de plástico, ya que simplemente no se destacan lo suficiente frente a los alimentos normales. El problema es que estos elementos tienen casi la misma densidad que el entorno que los rodea, por lo que prácticamente se mezclan con las imágenes en escala de grises que obtenemos de los rayos X. Algunas pruebas reales en entornos de producción muestran que las tasas de detección a veces caen por debajo del 50 % para estos contaminantes difíciles, lo que pone de relieve lo limitada que sigue siendo nuestra tecnología actual. Las empresas que intentan resolver este problema suelen considerar dos enfoques principales: aumentar la sensibilidad de los equipos de rayos X existentes o añadir controles adicionales junto a ellos. Los detectores de metales funcionan bien para ciertos elementos, mientras que la inspección con luz visible añade otra capa de protección. La mayoría de los fabricantes inteligentes combinan varios métodos diferentes desde el principio, ya que depender únicamente de una sola técnica rara vez ofrece una cobertura completa a la hora de garantizar la seguridad de los productos para los consumidores.

Detectar contaminantes orgánicos con sistemas de rayos X no es fácil, ya que estos contaminantes suelen tener niveles de densidad muy similares a los de los productos alimenticios con los que están mezclados. Cuando esto ocurre, el software de detección necesita actualizaciones constantes solo para diferenciar entre contaminante y producto durante las escaneos. Estudios indican que las empresas necesitan integrar activamente distintas tecnologías junto con los rayos X si desean resolver adecuadamente este problema. Algunas compañías ya están combinando sensores UV o IR junto con su equipo de rayos X. Esta combinación funciona mucho mejor para identificar esos contaminantes orgánicos difíciles de detectar. Los fabricantes de alimentos que invierten en múltiples métodos de detección experimentan menos problemas de contaminación en el futuro, lo que significa productos más seguros para los consumidores en general.

Los sistemas de inspección por rayos X tienen un inconveniente importante cuando se trata de encontrar pequeñas partículas de contaminación. La realidad es que cualquier cosa más pequeña que aproximadamente 1 mm a menudo pasa desapercibida en escáneres de rayos X convencionales sin que nadie lo note. Este problema pone de manifiesto por qué necesitamos una tecnología mejor en estas máquinas si queremos cerrar esos vacíos en la detección. Lo bueno noticias ? La industria está trabajando arduamente en soluciones. Vemos constantemente el desarrollo de imágenes más nítidas y programas informáticos más inteligentes. Estas mejoras deberían ayudar a detectar esos pequeños elementos problemáticos que actualmente pasan desapercibidos. Para los productores de alimentos, invertir en estas mejoras significa menos falsos negativos y productos más seguros que llegan a la mesa del consumidor. Aunque implementar nueva tecnología siempre requiere tiempo y dinero, muchas empresas lo consideran esencial para mantener la confianza en su marca.

Cuando los sistemas de rayos X se combinan con detectores de metal, las operaciones de seguridad alimentaria experimentan una mejora significativa en la detección de contaminantes. La ventaja de los rayos X es que pueden detectar todo tipo de elementos que los detectores de metal no logran identificar, incluyendo tanto materiales metálicos como no metálicos. Aun así, los detectores de metal siguen teniendo su lugar, ya que son muy eficaces para encontrar pequeños fragmentos metálicos molestos. Si se añaden además algunos controladores de peso al conjunto, de repente se cuenta con otro punto de verificación para el control de calidad. Estos dispositivos verifican si los productos tienen el peso correcto, manteniendo la consistencia entre lotes. Informes del sector muestran que las empresas que utilizan este enfoque combinada suelen detectar contaminantes de forma más eficaz que aquellas que dependen de soluciones basadas en una sola tecnología. Combinar detectores de metal, controladores de peso y máquinas de rayos X crea un sistema bastante sólido para afrontar distintos tipos de riesgos de contaminación, asegurando al mismo tiempo que el producto final cumple con los requisitos establecidos.

Incorporar la inspección por rayos X a los protocolos de HACCP mejora significativamente el cumplimiento de las normas de seguridad alimentaria. Estos sistemas de rayos X actúan como barreras de seguridad clave en las líneas de producción, detectando elementos como fragmentos metálicos o partículas de vidrio que podrían pasar desapercibidos en otras inspecciones. Datos reales demuestran que las instalaciones que utilizan tecnología de rayos X registran menos incidentes de contaminación en comparación con aquellas que dependen únicamente de métodos tradicionales. Además, la demanda de un mejor control de calidad no proviene solamente de los reguladores: recientes encuestas indican que los fabricantes están elevando voluntariamente sus propios estándares en la gestión de posibles riesgos. Ante la creciente exigencia de los consumidores por productos más seguros, muchas empresas descubren que integrar la tecnología de rayos X en sus planes de HACCP es una decisión inteligente desde el punto de vista comercial, a la vez que permite cumplir con las cambiantes expectativas regulatorias en la industria alimentaria.

El lugar donde se colocan los sistemas de rayos X a lo largo de la línea de producción marca toda la diferencia a la hora de obtener mediciones precisas y de mantener un funcionamiento eficiente. Colocarlos en los puntos adecuados mejora realmente su capacidad para detectar esos contaminantes molestos que se cuelan. La mayoría de los operadores con experiencia le dirán que posicione las máquinas de rayos X en los lugares donde funcionan mejor, teniendo en cuenta cómo se mueven los productos a través de la línea y junto con otros equipos de inspección. Hemos visto una y otra vez que cuando estos sistemas están correctamente ubicados, reducen esas rechazos falsos molestos, lo que significa menos desperdicio y una calidad del producto general mejorada. Lograr una colocación adecuada que se ajuste a lo que sucede naturalmente en la planta de producción ayuda realmente a detectar contaminantes antes de que se conviertan en problemas, brindando a los fabricantes una capa adicional de protección contra posibles problemas de seguridad alimentaria en el futuro.

Los sistemas de rayos X para detectar objetos extraños en alimentos pueden identificar todo tipo de sustancias no deseadas, como trozos de metal, vidrio roto y pequeños fragmentos de plástico que podrían mezclarse durante la producción. La tecnología que utilizan estas máquinas permite detectar estos problemas de forma rápida y precisa, lo que ayuda a prevenir situaciones peligrosas una vez que los alimentos llegan a los consumidores. Los procesadores de alimentos confían en estos sistemas porque son muy eficaces para mantener bajos los índices de contaminación en distintas operaciones de fabricación de alimentos.

Los sistemas de inspección por rayos X diseñados para uso industrial funcionan mejor en entornos que requieren procesar grandes volúmenes rápidamente y, al mismo tiempo, detectar contaminantes en todo tipo de materiales. Los fabricantes suelen ajustar estos sistemas para buscar específicamente ciertos tipos de materiales extraños según lo que estén produciendo, lo cual ayuda a obtener lecturas precisas cada vez. Los trabajadores de fábricas y los responsables de control de calidad destacan regularmente que estas máquinas siguen funcionando eficientemente durante turnos prolongados sin ralentizar las líneas de producción. Esa fiabilidad las convierte en equipos esenciales para garantizar la seguridad y la calidad de los productos. La verdadera ventaja se manifiesta en industrias como la fabricación de electrónica y el ensamblaje de piezas automotrices, donde incluso defectos mínimos pueden causar problemas importantes más adelante.

Los sistemas de rayos X para detectar cuerpos extraños en alimentos son realmente eficaces para encontrar todo tipo de elementos no deseados en productos alimenticios gruesos, como la carne o la pasta. Estas máquinas procesan imágenes en tiempo real, por lo que pueden ofrecer resultados inmediatos, lo cual significa que las líneas de producción no tienen que detenerse con tanta frecuencia cuando se detecta algo. Los expertos del sector destacan que mantener actualizados estos sistemas es bastante importante si los fabricantes quieren mantener altas tasas precisas de detección con el paso del tiempo. Incorporar estos detectores de rayos X en las operaciones hace que no solo se agilice el proceso, sino que también ayuda a las empresas a cumplir con aquellas estrictas regulaciones de seguridad alimentaria que cada año se vuelven aún más exigentes.

Noticias Calientes

Noticias Calientes2024-05-22

2024-05-22

2024-05-22