Röntgenstralen werken via elektromagnetische straling die materialen kan doordringen, afhankelijk van hun dichtheid en de atomen die ze bevatten. De manier waarop röntgenstralen materialen doorboren verschilt per materiaal, wat helpt om onderscheid te maken tussen normale verpakking en ongewenste verontreinigingen in het binnenste. Neem bijvoorbeeld iets dichts zoals metaal; dat heeft veel meer energie nodig om erdoorheen te dringen in vergelijking met lichtere materialen. Onderzoek wijst uit dat dikke metalen objecten echt hogere energiesnelheden vereisen als we volledige doordringing willen, en daarom is juiste kalibratie zo belangrijk voor goede resultaten. Het goed kalibreren betekent het röntgenapparaat specifiek aan te passen aan het materiaal dat we onderzoeken, en dit maakt het opsporen van verontreinigingen in de praktijk veel nauwkeuriger.

De manier waarop verschillende materialen tegen elkaar aanschikken, speelt een grote rol bij het opsporen van verontreinigingen in röntgenscans. Voedselscans vertrouwen op dichtheidsmetingen om te bepalen wat er zich binnenin bevindt, wat helpt bij het vinden van ongewenste stoffen die erdoorheen zijn gemengd. Glas en roestvrij staal komen anders tot uiting, omdat ze niet allemaal evenveel wegen per volume-eenheid. Neem bijvoorbeeld roestvrij staal versus glas – aangezien staal compacter is, komt het donkerder op scans tot uiting en valt het duidelijker op. Studies hebben aangetoond dat het analyseren van deze dichtheidsverschillen de detectiegraad in voedselveiligheidstoepassingen met ongeveer 90% kan verbeteren. Zich goed realiseren wat deze materiaalverschillen inhouden, maakt echt een verschil bij het nauwkeurig opsporen van verontreiniging.

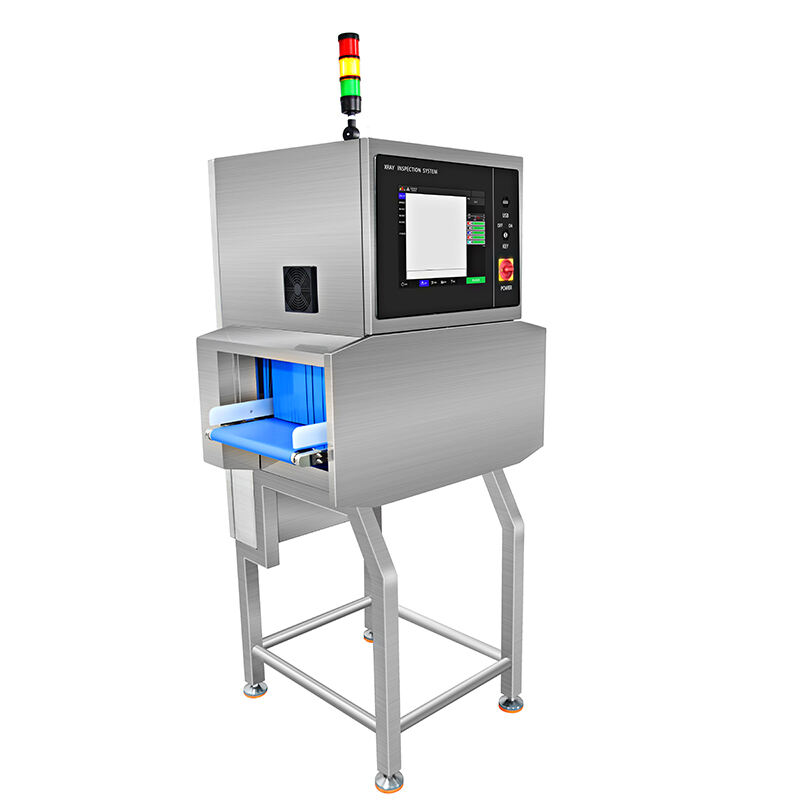

De röntgenapparatuur van vandaag de dag maakt gebruik van geavanceerde sensoren om die onzichtbare röntgenfotonen om te zetten in echte beelden, waardoor analisten een duidelijkere kijk krijgen op wat er binnenin gescande objecten zit. Binnenin deze machines vangen speciale sensoren de energie op die door objecten heen gaat en zetten die om in iets wat we kunnen zien, zodat inspecteurs vreemde stoffen veel sneller kunnen opsporen dan voorheen. Achter de schermen verricht de beeldverwerkingssoftware zware arbeid om die beelden scherper te maken en ervoor te zorgen dat zelfs kleine details duidelijk zichtbaar zijn. Veel voedingsproducenten gebruiken tegenwoordig dual-energy röntgentechnologie, omdat die betere resultaten oplevert bij het onderscheiden van verschillende ingrediënten tijdens kwaliteitscontroles. Met dit verbeterde systeem kunnen operators gemakkelijk onderscheid maken tussen metalen fragmenten, glasstukjes en andere ongewenste materialen die zich onder voedsel bevinden producten , wat leidt tot veiligere verpakkingslijnen binnen de industrie.

In productieomgevingen komen metalen contaminanten zoals roestvrij staal en aluminium vaak voor, omdat ze zo dicht zijn dat röntgenapparaten ze vrij gemakkelijk kunnen detecteren. Volgens recent onderzoek blijken ongeveer driekwart van alle contaminantvondsten in verpakte voedingsmiddelen daadwerkelijk metalen stukjes te zijn. Het goed afstellen van die detectiesystemen is erg belangrijk om verschillende soorten metalen van elkaar te onderscheiden zonder iets belangrijks te missen. Voedingsbedrijven stellen hun apparatuur verschillend in, afhankelijk van het type metaal dat ze proberen op te sporen, wat helpt om problemen op te vangen voordat ze bij de consument terechtkomen. Deze aandacht voor detail zorgt ervoor dat voedsel veilig is om te eten en tegelijkertijd voldoet aan de wettelijke eisen.

Voedselverwerkers lopen ernstige problemen tegemoet wanneer glas- en steendeeltjes tijdens het productieproces in producten terechtkomen. Daarom investeren veel bedrijven tegenwoordig in goede röntgendetectie-apparatuur. Deze machines detecteren vreemde voorwerpen door het verschil in dichtheid ten opzichte van voedselproducten. Ze kunnen bijvoorbeeld die kleine stukjes glas opsporen die mogelijk andere inspectiemethoden ontglippen. Ook hoogdichte kunststoffen die in verpakkingsmaterialen worden gebruikt, vormen verborgen gevaren. Moderne röntgensystemen scannen op allerlei verontreinigingen, inclusief deze moeilijke kunststoffen, wat voldoet aan de eisen die de meeste regelgevende instanties tegenwoordig stellen. Bedrijven die problemen vroegtijdig detecteren, vermijden meestal kostbare productterugroepingen op een later tijdstip. En eerlijk is eerlijk: het in stand houden van het vertrouwen van klanten in voedselveiligheid is net zo belangrijk als het naleven van wettelijke vereisten.

In vleesverwerkende fabrieken komen botten vrijwel overal voor en vormen een echt probleem als organische contaminanten. Röntgensystemen moeten ze snel detecteren, maar dat is niet altijd eenvoudig. Keramiek veroorzaakt opnieuw hoofdbrekens, omdat het voorkomt in verschillende dichtheden. Soms is normale beeldvorming gewoon niet voldoende, waardoor fabrikanten hun toevlucht moeten nemen tot speciale technologieën om die lastige materialen op te sporen. Dan heb je ook nog rubberachtige stoffen, die vrij vaak over het hoofd worden gezien, ondanks dat ze gevaarlijk zijn wanneer ingenomen. Gelukkig werken geavanceerde detectieapparatuur vrij goed voor het opvangen van deze rubberachtige deeltjes. Het opzetten van betrouwbare detectieprocedures voor al deze verschillende soorten contaminanten is essentieel om producten veilig te houden voor schadelijke stoffen die onopgemerkt blijven.

Standaard röntgeninspectiesystemen zijn niet erg goed in het opsporen van dingen zoals haar of dunne plastic stukjes, omdat deze gewoonweg niet voldoende contrast hebben met de normale voedingsmiddelen. Het probleem is dat deze voorwerpen vrijwel dezelfde dichtheid hebben als de omringende producten, waardoor ze zich moeilijk van het grijsschaalbeeld van de röntgenfoto's onderscheiden. Praktijkproeven in productieomgevingen tonen aan dat de detectiepercentages voor deze lastige verontreinigingen soms onder de 50% zakken, wat duidelijk laat zien hoe beperkt de huidige technologie nog is. Bedrijven die dit probleem proberen op te lossen, kijken meestal naar twee hoofdmethoden: het verhogen van de gevoeligheid van hun bestaande röntgenapparatuur of het toevoegen van extra controlestappen naast de röntgeninspectie. Metaaldetectoren werken goed voor bepaalde materialen, terwijl visuele inspectie met zichtbaar licht een extra beveiligingslaag biedt. De meeste slimme fabrikanten combineren tegenwoordig diverse methoden, omdat het vertrouwen op slechts één techniek zelden volledige dekking biedt wanneer het gaat om het waarborgen van de veiligheid van consumentenproducten.

Het vinden van organische verontreinigingen met röntgensystemen is niet eenvoudig, omdat deze verontreinigingen vaak een zeer vergelijkbare dichtheidsgraad hebben als de daadwerkelijke voedingsproducten waarmee ze gemengd zijn. Als dit gebeurt, heeft de detectiesoftware regelmatige upgrades nodig om tijdens scans te kunnen onderscheiden wat verontreiniging is en wat product. Studies tonen aan dat bedrijven echt verschillende technologieën moeten combineren met röntgenapparatuur als ze dit probleem adequaat willen oplossen. Sommigen gebruiken al UV- of IR-sensoren in combinatie met hun röntgenapparatuur. Deze combinatie werkt veel beter voor het detecteren van die lastige organische verontreinigingen. Voedingsbedrijven die investeren in meerdere detectiemethoden ervaren minder problemen met verontreiniging op de lange termijn, wat uiteindelijk veiligere producten betekent voor consumenten.

Röntgeninspectiesystemen hebben één groot nadeel wanneer het gaat om het vinden van kleine stukjes verontreiniging. Het is zo dat alles kleiner dan ongeveer 1 mm vaak onopgemerkt blijft bij reguliere röntgenscans. Dit probleem benadrukt waarom we betere technologie nodig hebben voor deze machines als we die detectiegaten willen dichten. De goede nieuws ? De industrie werkt hard aan oplossingen. We zien voortdurend scherpere beelden en slimmere computerprogramma's ontwikkeld worden. Deze verbeteringen zouden moeten helpen om die kleine boosdoeners te ontdekken die momenteel over het hoofd worden gezien. Voor voedselproducenten betekent investeren in deze verbeteringen minder fout-negatieve resultaten en veiligere producten op de tafels van consumenten. Hoewel het implementeren van nieuwe technologie altijd tijd en geld kost, zien veel bedrijven dit als essentieel om het vertrouwen in hun merk te behouden.

Wanneer röntgensystemen worden gecombineerd met metaaldetectoren, zien voedselveiligheidsoperaties een grote verbetering in het opsporen van verontreinigingen. Het bijzondere aan röntgenstralen is dat ze allerlei dingen opvangen die metaaldetectoren over het hoofd zien, zowel metalen als niet-metalen materialen. Metaaldetectoren hebben echter nog steeds hun nut, omdat ze erg goed zijn in het vinden van lastige metalen stukjes. Voeg er nog wat controleweegsystemen aan toe en plotseling is er een extra controlepunt voor kwaliteitscontrole. Deze apparaten controleren of producten het juiste gewicht hebben, waardoor de consistentie tussen batches wordt gewaarborgd. Brancheverslagen tonen aan dat bedrijven die deze combinatieaanpak gebruiken, verontreinigingen effectiever kunnen opsporen dan bedrijven die afhankelijk zijn van oplossingen met enkele technologieën. Het combineren van metaaldetectoren, controleweegsystemen en röntgenapparaten levert iets stevigs op voor het aanpakken van verschillende soorten verontreinigingsrisico's, terwijl tegelijkertijd wordt gezorgd dat het eindproduct binnen de gespecificeerde eisen blijft.

Het toevoegen van röntgeninspectie aan HACCP-protocollen versterkt echt de naleving van voedselveiligheidsregels. Deze röntgensystemen fungeren als belangrijke veilheidsbarrières in productielijnen en detecteren onderdelen zoals metalen splinters of glasdeeltjes die mogelijk andere controles ontglippen. Praktijkgegevens tonen aan dat bedrijven die röntgentechnologie gebruiken minder besmettingsincidenten rapporteren in vergelijking met bedrijven die uitsluitend vertrouwen op traditionele methoden. De druk om betere kwaliteitscontrole te realiseren komt niet alleen van regelgevers – recente enquêtes wijzen uit dat producenten hun eigen normen vrijwillig verhogen wat het beheer van potentiële gevaren betreft. Aangezien consumenten nu veiligere producten eisen dan ooit tevoren, constateren veel bedrijven dat het integreren van röntgentechnologie in hun HACCP-plannen zinvol is voor de bedrijfsvoering en tegemoetkomt aan de zich ontwikkelende regelgevende verwachtingen binnen de voedselindustrie.

Waar röntgensystemen langs de productielijn worden geplaatst, maakt al het verschil wanneer het gaat om het verkrijgen van nauwkeurige metingen en het soepel laten verlopen van de processen. Ze op de juiste plekken plaatsen verhoogt eigenlijk hun vermogen om die vervelende verontreinigingen op te sporen die toch even kunnen doorsluipen. De meeste ervaren operators zullen u vertellen dat u röntgenapparaten op die plekken moet positioneren waar ze het beste werken met hoe producten zich door de lijn verplaatsen en in combinatie met andere inspectieapparatuur. Wij hebben keer op keer gezien dat deze systemen, wanneer ze correct zijn geplaatst, het aantal vervelende valse afkeuringen verminderen, wat leidt tot minder afval en een betere algehele productkwaliteit. Het goed kiezen van de posities zodat deze aansluiten bij wat er op natuurlijke wijze gebeurt op de productievloer helpt echt om verontreinigingen op te vangen voordat ze tot problemen leiden, en biedt fabrikanten zo een extra beschermingslaag tegen voedselveiligheidsproblemen op termijn.

Röntgensystemen voor het detecteren van vreemde objecten in voedsel kunnen allerlei ongewenste stoffen opsporen, zoals metalen stukjes, gebroken glas en kleine plastic fragmenten die tijdens de productie in het voedsel terecht kunnen komen. De technologie achter deze machines maakt het mogelijk om deze problemen snel en nauwkeurig te detecteren, wat helpt bij het voorkomen van gevaarlijke situaties wanneer het voedsel bij consumenten terechtkomt. Voedselverwerkers verlaten zich op deze systemen omdat ze zeer effectief zijn in het behouden van lage besmettingsgraad in verschillende soorten voedselproductieprocessen.

Röntgeninspectiesystemen die zijn ontworpen voor industriëel gebruik functioneren het beste in omgevingen waarin grote hoeveelheden snel moeten worden verwerkt, terwijl alle soorten materialen op verontreinigingen worden gecontroleerd. Fabrikanten passen deze systemen vaak aan om specifiek op bepaalde soorten vreemde stoffen te zoeken, afhankelijk van wat ze produceren, wat zorgt voor nauwkeurige metingen. Fabrieksarbeiders en kwaliteitscontrole-managers wijzen er regelmatig op dat deze machines gedurende lange werkuren efficiënt blijven werken zonder de productielijnen te vertragen. Die betrouwbaarheid maakt ze tot essentiële apparatuur voor het waarborgen van productveiligheid en kwaliteitsnormen. Het echte voordeel komt tot uiting in industrieën zoals elektronicafabricage en auto-onderdelenassemblage, waar zelfs kleine foutjes grote problemen kunnen veroorzaken op een later moment.

Röntgensystemen voor het detecteren van vreemde objecten in voedsel zijn erg goed in het vinden van allerlei ongewenste stoffen in dikke voedselproducten zoals vlees of pasta. Deze machines verwerken beelden in real-time, zodat ze directe resultaten kunnen bieden. Hierdoor hoeven productielijnen minder vaak te stoppen wanneer iets wordt gedetecteerd. Experts uit de industrie wijzen erop dat het bijwerken van deze systemen vrij belangrijk is als producenten nauwkeurige detectiepercentages willen behouden naarmate de tijd vordert. Het in gebruik nemen van deze röntgendetectoren doet meer dan alleen het versnellen van processen; het helpt bedrijven ook om te voldoen aan de strikte voedselveiligheidsregelgeving die elk jaar verder wordt aangescherpt.

Hot News

Hot News