एक्स-रे विद्युत चुम्बकीय विकिरणको प्रयोग गरेर काम गर्दछ जुन पदार्थहरूको घनत्व र तिनीहरूमा रहेका परमाणुहरूको आधारमा ती पदार्थहरूबाट पार गर्न सक्छ। एक्स-रे पदार्थहरूमा पस्ने तरिका प्रत्येक पदार्थको लागि फरक हुन्छ, जसले गर्दा सामान्य प्याकेजिङ्ग र त्यसको भित्रको अवांछित मिश्रणबीचको भेद पत्ता लगाउन सहयोग पुर्याउँछ। धातु जस्तो घनत्व भएको कुनै वस्तुको उदाहरण लिन्छ भने, यसलाई पार गर्न हल्का पदार्थहरूको तुलनामा धेरै बढी ऊर्जा चाहिन्छ। अनुसन्धानबाट देखिएको छ कि मोटा धातुका वस्तुहरूलाई पूर्ण रूपमा पार गर्न उच्च ऊर्जा सेटिङ्गको आवश्यकता पर्दछ, जसकारण उत्तम परिणामको लागि उचित क्यालिब्रेसन धेरै महत्वपूर्ण हुन्छ। क्यालिब्रेसन सही गर्नु भनेको जुन पदार्थको निरीक्षण गरिँदैछ, त्यसका लागि एक्स-रे उपकरणलाई विशिष्ट रूपमा समायोजित गर्नु हो र यसले मिश्रण पत्ता लगाउने प्रक्रियालाई व्यवहारमा धेरै सटीक बनाउँछ।

एक्स-रे स्क्यानमा दूषित पदार्थहरू खोज्ने क्रममा विभिन्न सामग्रीहरू कसरी सँगै प्याक हुन्छन् भन्ने कुराले ठूलो भूमिका खेल्छ। खाद्य पदार्थहरूको स्क्यान घनत्व मापनमा निर्भर गर्दछ भित्र के भइरहेको छ भनेर पत्ता लगाउन, जसले मिश्रित अवांछित पदार्थहरू खोज्न मद्दत गर्छ। काँच र स्टेनलेस स्टील फरक तरिकाले देखा पर्छ किनभने तिनीहरूको आयतन अनुसार तौल समान हुँदैन। उदाहरणका लागि स्टेनलेस स्टीलको तुलनामा काँचलाई लिनुहोस् - स्टील बढी सघन हुनाले स्क्यानमा यो अधिक गाढा देखा पर्छ र स्पष्ट रूपमा फरक पर्छ। अध्ययनहरूले पाएका छन् कि यी घनत्व भिन्नताहरू हेर्नुले खाद्य सुरक्षा कार्यमा दूषण खोज्ने सफलता दरलाई लगभग 90% सम्म बढाउँछ। यी सामग्रीहरूको भिन्नताहरूमा परिचित हुनु वास्तवमा दूषण खोज्ने क्रममा सटीकता ल्याउँछ।

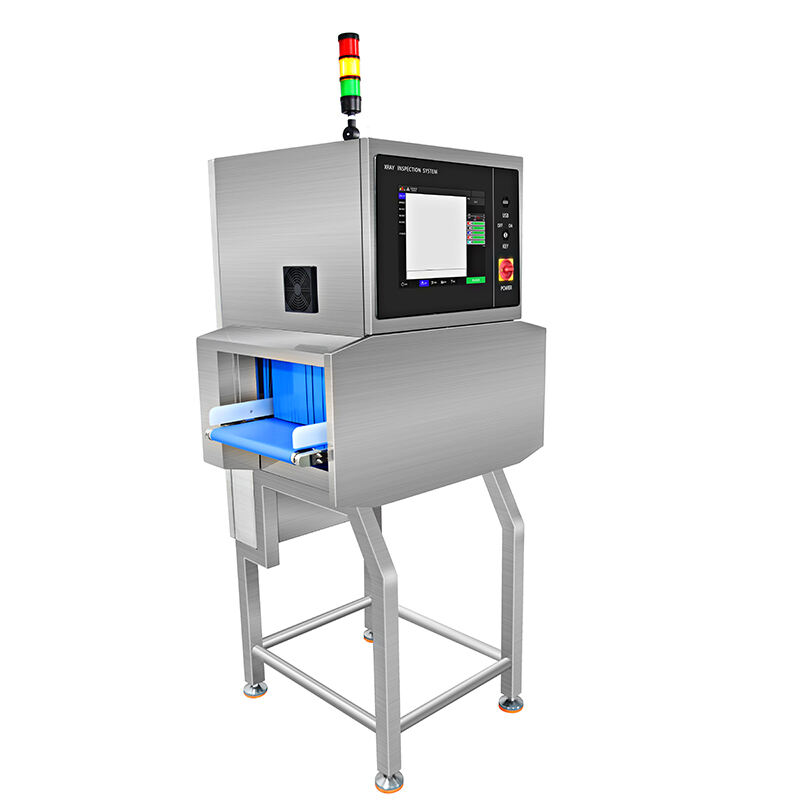

आजको एक्स-रे उपकरणहरूले अदृश्य एक्स-रे फोटोनहरूलाई वास्तविक चित्रहरूमा परिणत गर्न जटिल सेन्सरहरूमा निर्भर गर्दछ, जसले विश्लेषकहरूलाई स्क्यान गरिएका वस्तुहरूको भित्र के छ भनेर स्पष्ट रूपमा हेर्न मद्दत गर्दछ। यी मेसिनहरूको भित्र, विशेष सेन्सरहरूले वस्तुहरूबाट बित्ने ऊर्जालाई पक्राउँछन् र त्यसलाई हामीले देख्न सक्ने केहीमा परिणत गर्दछन्, जसले निरीक्षकहरूलाई अघिल्ताभन्दा धेरै छिटो अज्ञात पदार्थहरू पत्ता लगाउन दिन्छ। पर्दाको पछाडि, चित्र प्रसंस्करण सफ्टवेयरले ती चित्रहरूलाई तीव्र बनाउन र सानो विवरणहरू पनि स्पष्ट रूपमा देखिने गरी सुनिश्चित गर्न धेरै काम गर्दछ। धेरै खाद्य उत्पादकहरूले अब ड्युअल-एनर्जी एक्स-रे प्रविधिमा स्विच गर्दैछन् किनभने गुणस्तर जाँचको क्रममा विभिन्न सामग्रीहरू छुट्याउन प्रयास गर्दा तिनीहरूलाई राम्रो परिणामहरू प्राप्त हुन्छ। यस अद्यावधिक प्रणालीको साथ, संचालकहरूले खाद्य पदार्थमा मिसिएका धातुका टुक्राहरू, काँचका टुक्राहरू र अन्य अवांछित पदार्थहरू बीचमा सजिलै भेद गर्न सक्छन् उत्पादनहरू , जसले उद्योगभर सुरक्षित प्याकेजिङ्ग लाइनहरूको नेतृत्व गर्दछ।

विनिर्माण वातावरणमा, स्टेनलेस स्टील र एल्युमिनियम जस्ता धातु प्रदूषकहरू धेरै घनत्वका कारण एक्स-रे मेसिनले सजिलै चिन्ह लगाउन सक्छ। हालका अनुसन्धानअनुसार, प्याकेज खानामा भेटिएका प्रदूषकहरूको लगभग तीन चौथाई भाग धातुका टुक्रा नै हुन्छन्। एक प्रकारको धातुलाई अर्कोबाट फरक पार्न र केही पनि महत्वपूर्ण कुरा चुक्न नदिन डिटेक्सन सिस्टमलाई उचित रूपमा समायोजित गर्नु धेरै महत्वपूर्ण हुन्छ। खाना प्रक्रिया गर्ने कम्पनीहरूले उपकरणहरूलाई खासगरी खोजिरहेको धातुको प्रकारको आधारमा फरक फरक तरिकाले सेट गर्छन्, जसले उपभोक्ताहरूसम्म समस्या पुग्नुअघि नै ती समस्याहरू चिन्ह लगाउनमा सहयोग गर्छ। यस्तो विस्तृत ध्यानले खाना खान योग्य सुरक्षित रहन्छ र नियामक आवश्यकताहरू पनि पूरा हुन्छन्।

निर्माणको क्रममा उत्पादनहरूमा काँच र पत्थरका कणहरू मिसाएर खाना प्रशोधकहरूले गम्भीर समस्याहरूको सामना गर्नुपर्छ। यही कारणले धेरै सुविधाहरूले यी दिनहरूमा राम्रो एक्स-रे पत्ता लगाउने उपकरणमा लगानी गर्छन्। यी मेसिनहरूले खाद्य पदार्थहरूको तुलनामा उनीहरूको घनत्वको भिन्नताको आधारमा विदेशी वस्तुहरूलाई वास्तवमै चिन्ह लगाउँछन्। उदाहरणका लागि, तिनीहरूले अन्य निरीक्षण विधिहरूबाट झर्न सक्ने काँचका ती साना टुक्राहरूलाई पक्राउँछन्। प्याकेजिङ्ग सामग्रीमा प्रयोग गरिएको उच्च घनत्वको प्लास्टिकले पनि लुकेको खतरा प्रस्तुत गर्छ। आधुनिक एक्स-रे प्रणालीहरूले यी कठिन प्लास्टिकहरू सहितका सबै प्रकारका दूषित पदार्थहरूको स्क्यान गर्छन्, जुन अहिलेको अधिकांश नियामक निकायहरूको आवश्यकता पूरा गर्छन्। समस्याहरू प्रारम्भमै चिन्ह लगाउने कम्पनीहरूले पछि लाग्ने महँगो उत्पादन रिकलहरूबाट बच्ने गर्छन्। र हामी सबैलाई स्वीकार्नुपर्ने कुरा हो, खाद्य सुरक्षाको विषयमा ग्राहकहरूको आत्मविश्वास कायम राख्नु नै कानूनी आवश्यकताहरू पूरा गर्नु जत्तिकै महत्वपूर्ण हो।

मासु प्रशोधन संयन्त्रहरूमा, हड्डीहरू लगभग सबैतिर रहन्छन् र कण्डमा प्रदूषकको रूपमा वास्तविक समस्या पैदा गर्छन्। एक्स-रे प्रणालीहरूले तिनीहरूलाई छिटो छिटो छुट्याउनु पर्छ तर यो सधैँ सरल हुँदैन। सिरेमिक्सले आफ्नै समस्या पैदा गर्छ किनभने तिनीहरू विभिन्न घनत्वहरूमा आउँछन्। कहिलेकाँही सामान्य इमेजिङले काम गर्दैन, त्यसैले निर्माताहरूले ती कठिन सामग्रीहरू खोज्नका लागि विशेष प्रविधिहरूको प्रयोग गर्नुपर्छ। त्यसपछि रबरका वस्तुहरू पनि हुन्छन् जुन धेरै खाने खतरनाक हुन्छन् भने पनि अक्सर छुट्छन्। तर उन्नत स्क्रिनिङ उपकरणहरूले यी रबरका टुक्राहरू छुट्याउन राम्रो काम गर्छन्। यी सबै प्रकारका प्रदूषकहरूका लागि ठोस सर्वेक्षण प्रक्रियाहरू तयार पार्नु उत्पादनहरूलाई अदृश्य रूपमा छुपिरहेका हानिकारक पदार्थहरूबाट सुरक्षित राख्नका लागि महत्वपूर्ण छ।

मानक एक्स-रे निरीक्षण प्रणालीहरू खानाका सामानहरूको बीचमा रहेका जस्तै बालको धागा वा पतली प्लास्टिकका टुक्राहरूलाई चिन्ह लगाउन राम्रो हुँदैन किनभने तिनीहरू सामान्य खानेकुराहरूको तुलनामा पर्याप्त रूपमा फरक देखिँदैनन्। समस्या यो हो कि यी वस्तुहरूको घनत्व आसपासको वस्तुहरूको घनत्वको लगभग बराबर हुन्छ, त्यसैले तिनीहरू एक्स-रेमा प्राप्त हुने ग्रे स्केल चित्रहरूमा लगभग एकदमै एकीकृत हुन्छन्। उत्पादन वातावरणमा केही वास्तविक परीक्षणहरूले यो देखाएको छ कि यस्ता कठिन दूषकहरूको पत्ता लगाउने दर कहिलेकाहीँ 50% भन्दा पनि कम हुन्छ, जसले हाम्रो वर्तमान प्रविधिको सीमिततालाई स्पष्ट रूपमा देखाउँछ। यो समस्या समाधान गर्ने प्रयास गर्दै रहेका कम्पनीहरूले सामान्यतया दुईवटा मुख्य दृष्टिकोणहरूको अवलोकन गर्छन्: या त आफ्नो मौजूदा एक्स-रे उपकरणको संवेदनशीलता सेटिङहरू बढाउनु वा यसको साथै अतिरिक्त जाँचहरू थप्नु। धातु डिटेक्टरहरू केही वस्तुहरूका लागि राम्रो काम गर्छन्, जबकि दृश्यमान प्रकाश निरीक्षणले सुरक्षाको अर्को स्तर थप्छ। अधिकांश स्मार्ट निर्माताहरूले यसैले केही फरक फरक विधिहरूको संयोजन गर्छन् किनभने एक मात्र तरिकामा भरोसा राख्नु उपभोक्ताहरूका लागि उत्पादनहरूलाई सुरक्षित राख्नका लागि पूर्ण आवरण प्रायः दिँदैन।

एक्स-रे प्रणालीहरूसँग कार्बनिक प्रदूषकहरू खोज्नु सजिलो होइन किनभने यी प्रदूषकहरूले अक्सर आफैँको खाद्य पदार्थहरूको साथमा मिसाइएका हुन्छन्। यस्तो अवस्थामा, स्क्यान गर्दा प्रदूषक के हो र के उत्पादन हो भनेर छुट्याउनका लागि संसोधन सफ्टवेयरलाई नियमित अपग्रेडको आवश्यकता पर्दछ। अध्ययनहरूले देखाएको छ कि कम्पनीहरूले यो समस्या समाधान गर्न एक्स-रेका साथै अन्य प्रविधिहरूलाई एकताबद्ध गर्नु आवश्यक छ। केहीले पहिले नै आफ्ना एक्स-रे उपकरणहरूमा यूभी वा आईआर सेन्सरहरू मिसाइरहेका छन्। कार्बनिक प्रदूषकहरूलाई पक्रनका लागि यो संयोजन धेरै राम्रो काम गर्दछ। बहुविध रूपमा पत्ता लगाउने तरिकामा लगानी गर्ने खाद्य निर्माताहरूले पछि आउने समयमा कम प्रदूषणका समस्याहरू देख्छन्, जसले उपभोक्ताहरूका लागि समग्र रूपमा सुरक्षित उत्पादनहरूको अर्थ राख्छ।

एक्स-रे निरीक्षण प्रणालीमा एउटा ठूलो कमजोरी छ। सत्य यो हो कि १ मिलिमिटरभन्दा सानो कुनै पनि वस्तु सामान्य एक्स-रे स्क्यानबाट टाढा जान्छ र कसैले पनि यसको बारेमा थाहा पाउँदैन। यो समस्याले स्पष्ट पार्छ कि किन हामीलाई यी मेसिनका लागि राम्रो प्रविधि चाहिन्छ यदि हामी पत्ता लगाउने खाल्डाखुल्डीहरू बन्द गर्न चाहन्छौं भने । राम्रो समाचार के मैले तिमीलाई चिनेको छु? उद्योगले समाधानका लागि कडा मेहनत गरिरहेको छ । हामी देखिरहेका छौं कि अझ धारिलो तस्विर र स्मार्ट कम्प्युटर प्रोग्रामहरू हरेक समय विकसित भइरहेका छन्। यी उन्नयनहरूले अहिलेलाई याद गरिएका समस्याहरू पत्ता लगाउन मद्दत गर्नेछन्। खाद्य उत्पादकहरूका लागि यी सुधारहरूमा लगानी गर्नुको अर्थ कम झूटा नकारात्मक र सुरक्षित उत्पादनहरू उपभोक्ताहरूको टेबलमा पुग्नु हो। नयाँ प्रविधि लागू गर्न समय र पैसा चाहिन्छ तर धेरै कम्पनीहरूले यसलाई आफ्नो ब्रान्डमा विश्वास कायम राख्नको लागि आवश्यक ठान्छन्।

जब एक्स-रे प्रणालीहरूलाई धातु डिटेक्टरहरूसँग संयोजन गरिन्छ, खाद्य सुरक्षा सञ्चालनमा दूषित पदार्थहरू खोज्नमा प्रमुख सुधार देखिन्छ। एक्स-रेको कुरा यो हो कि तिनीहरूले धातु डिटेक्टरहरूले छोड्ने धातुहरूको साथै गैर-धातु सामग्रीहरू पनि खोज्छन्। तर धातु डिटेक्टरहरूको पनि ठाउँ छ किनकि तिनीहरू धातुका टुक्राहरू खोज्नमा खूब राम्रा छन्। यसमा केही चेकवेइङ्गरहरू थप्दा तपाईंलाई गुणस्तर नियन्त्रणको लागि अर्को चेकपोइन्ट प्राप्त हुन्छ। यी उपकरणहरूले पुष्टि गर्छन् कि उत्पादनहरूको तौल कति हुनुपर्छ, ब्याचहरूमा एकसमानता बनाए राख्दै। उद्योगका प्रतिवेदनहरूले देखाएको छ कि यो संयोजनात्मक दृष्टिकोण प्रयोग गर्ने कम्पनीहरूले एकल प्रविधि समाधानहरूमा निर्भर रहेका कम्पनीहरूको तुलनामा दूषित पदार्थहरू अझ प्रभावकारी रूपमा खोज्छन्। धातु डिटेक्टरहरू, चेकवेइङ्गरहरू र एक्स-रे मेसिनहरूलाई एकसाथ राख्दा विभिन्न प्रकारका संदूषण जोखिमहरू ह्यान्डल गर्नका लागि केही सुदृढ व्यवस्था सृजना हुन्छ जसले अन्तिम उत्पादनलाई विनिर्देश आवश्यकताहरूको भित्रमा राख्दछ।

एचएसीसीपी प्रोटोकोलमा एक्स-रे निरीक्षण थप्नाले खाद्य सुरक्षा नियमहरूको पालनामा वृद्धि गर्दछ। यी एक्स-रे प्रणालीहरू उत्पादन लाइनहरूमा महत्त्वपूर्ण सुरक्षा गेटको रूपमा कार्य गर्दछन्, धातुका टुक्राहरू वा काँचका टुक्राहरू जस्ता चीजहरूलाई पकड्दछ जुन अन्य जाँचहरूबाट झर्न सक्छन्। वास्तविक विश्वको डाटाले देखाउँछ कि एक्स-रे प्रविधि प्रयोग गर्ने सुविधाहरूले परम्परागत विधिहरूमा भरोसा राख्ने भन्दा तुलनात्मक रूपमा कम दूषणका घटनाहरू रिपोर्ट गरेका छन्। नियामकहरूको साथै निर्माताहरूले सम्भावित जोखिमहरूको प्रबन्धमा आफ्नै आयोजित मापदण्डहरू बढाएका छन्। उपभोक्ताहरूले अघिको भन्दा बढी सुरक्षित उत्पादनहरूको माग गरेकोमा, धेरै कम्पनीहरूले आफ्नो एचएसीसीपी योजनामा एक्स-रे प्रविधि समावेश गर्नु व्यावसायिक रूपमा उचित विचार हो भनी ठानेका छन् जुन खाद्य उद्योगमा विकसित हुँदै गरेको नियमन अपेक्षाहरूलाई पूरा गर्न मद्दत गर्दछ।

एक्स-रे प्रणालीहरू उत्पादन लाइनको साथ कहाँ राखिएको छ भन्ने कुराले सटीक मापन प्राप्त गर्न र सबै कुरा चिकनो रूपमा सञ्चालन गर्नका लागि सबैभन्दा महत्वपूर्ण भूमिका खेल्छ। उचित स्थानहरूमा राख्दा निरन्तर आउने दूषित पदार्थहरूलाई पत्ता लगाउने क्षमतामा वृद्धि हुन्छ। अनुभवी सञ्चालकहरूले तपाईंलाई भन्नेछन् कि उत्पादनहरू लाइनबाट कसरी आउँछन् र अन्य निरीक्षण उपकरणहरूसँग कसरी समन्वय गर्ने भन्ने कुराको ध्यान राख्दै एक्स-रे मेसिनहरूको स्थान तय गर्नुपर्छ। हामीले धेरै पटक देखेका छौं कि यी प्रणालीहरू उचित स्थानमा रहेको बेला झूटा अस्वीकृतिहरू कम हुन्छन्, जसले अपव्यय कम गर्न मद्दत गर्छ र समग्र उत्पादन गुणस्तरमा सुधार ल्याउँछ। उत्पादन क्षेत्रमा भएको प्राकृतिक प्रक्रियासँग जोडिएर स्थान तय गर्नाले दूषित पदार्थहरूलाई समस्या बन्नुअघि नै पक्राउ गर्न मद्दत गर्छ, जसले खाद्य सुरक्षा सम्बन्धी समस्याहरूबाट उत्पादकहरूलाई अतिरिक्त सुरक्षा प्रदान गर्छ।

खानामा विदेशी वस्तुहरू खोज्नका लागि एक्स-रे प्रणालीले उत्पादनको क्रममा मिसाइएको हुन सक्ने धातुका टुक्राहरू, टूटेको काँच, र नानी प्लास्टिकका टुक्राहरू जस्ता अवाञ्छित वस्तुहरूलाई छोटो समयमा र सटीक रूपमा चिन्ह लगाउन सक्छ। यी मेसिनहरूको पछाडि रहेको प्रविधिले यस्ता समस्याहरूलाई सँगै रोक्न मद्दत गर्दछ, जसले गर्दा खाना उपभोक्ताहरूसम्म पुग्दा खतरनाक परिस्थितिहरू रोक्न मद्दत गर्दछ। खाद्य प्रसंस्करणकर्ताहरू यी प्रणालीहरूमा निर्भर रहन्छन् किनभने यी विभिन्न प्रकारका खाद्य उत्पादन अपरेशनहरूमा प्रदूषण दरलाई कम राख्नमा धेरै प्रभावकारी रूपमा काम गर्दछ।

औद्योगिक प्रयोगका लागि डिजाइन गरिएको एक्स-रे निरीक्षण प्रणालीले ती सबै प्रकारका सामग्रीमा दोषपूर्ण वस्तुहरू छुट्याउने काम तीव्र गतिमा गर्न सक्छ जहाँ ठूलो मात्रामा काम हुने वातावरणमा यसको कार्यक्षमता सर्वोत्तम हुन्छ। उत्पादकहरूले उत्पादनको प्रकृति अनुसार यी प्रणालीहरूलाई विशिष्ट प्रकारका विदेशी पदार्थका लागि समायोजित गर्ने गर्छन् जसले गर्दा प्रत्येक पटक सटीक मापन सम्भव हुन्छ। कार्यशालाका कामदारहरू र गुणस्तर नियन्त्रण प्रबन्धकहरूले लामो समयसम्म यी मेसिनहरू उत्पादन लाइनलाई मन्दा गरी नछोडी निरन्तर कार्यक्षमता बनाए राखेको बताउँछन्। यस्तो विश्वसनीयताले गर्दा यी उपकरणहरू उत्पादनलाई सुरक्षित र स्ट्यान्डर्ड अनुसार बनाए राख्नका लागि आवश्यक उपकरण बनेका छन्। वास्तविक लाभ इलेक्ट्रनिक्स विनिर्माण र कारका पार्टहरूको असेम्बली जस्ता उद्योगहरूमा देखिन्छ, जहाँ न्यूनतम त्रुटिले पनि पछिका चरणहरूमा ठूलो समस्या उत्पन्न गर्न सक्छ।

खाना मा विदेशी पदार्थहरू खोज्नका लागि एक्स-रे प्रणालीहरू मासु वा पास्ता जस्ता घना खाद्य पदार्थहरूमा अवांछित चीजहरू खोज्नमा खूब राम्रो हुन्छन्। यी मेसिनहरूले चित्रहरू तुरुन्त प्रक्रिया गर्छन् ताकि तुरुन्त परिणामहरू दिन सकियोस्, जसले गर्दा केही पत्ता लगाएमा उत्पादन लाइनहरू रोक्नुपर्ने कम हुन्छ। उद्योगका भित्री व्यक्तिहरूले जोड दिए कि यी प्रणालीहरू अद्यावधिक राख्नु निर्माताहरूका लागि ठूलो महत्वपूर्ण छ यदि उनीहरूले समयका साथ सटीक संस्करण दरहरू बनाए राख्न चाहन्छन् भने। यी एक्स-रे डिटेक्टरहरूलाई संचालनमा ल्याउँदा केवल गति बढाउँदैन, बरु यसले कम्पनीहरूलाई खाद्य सुरक्षा नियमहरू पूरा गर्न मद्दत गर्छ जुन हरेक वर्ष कडा हुँदै जान्छन्।