X線は、物質を構成する原子や密度に応じて透過する電磁放射線の働きにより機能します。X線の透過の仕方は物質によって異なり、この性質により、通常の包装と内部の異物を区別することが可能です。たとえば金属のように密度の高い物質は、軽い素材と比較して透過するためにはるかに多くのエネルギーを必要とします。研究によれば、厚い金属製の物体は完全に透過させるためにさらに高エネルギー設定が求められるため、適切なキャリブレーションが結果の精度において非常に重要になります。正しいキャリブレーションを行うとは、対象となる素材に応じてX線装置を特定的に調整することを意味し、これにより異物検出の精度が実際の現場で大きく向上します。

異なる素材がどのように詰まっているかというのは、X線スキャンで異物を検出する際に非常に重要です。食品のスキャンでは、内部の状況を把握するために密度測定に依存しており、これにより混入した不要物質を検出できます。ガラスとステンレス鋼は、体積あたりの重量が異なるため、スキャン上では異なって表示されます。たとえばステンレス鋼とガラスを比較すると、鋼の方が密度が高いためスキャン画像でより暗く表示され、明確に区別できます。食品の安全検査において、これらの密度コントラストに着目することで検出成功率が約90%にもなることが研究で明らかになっています。このような素材の特性の違いを理解しておくことは、異物混入を正確に検出するために非常に効果的です。

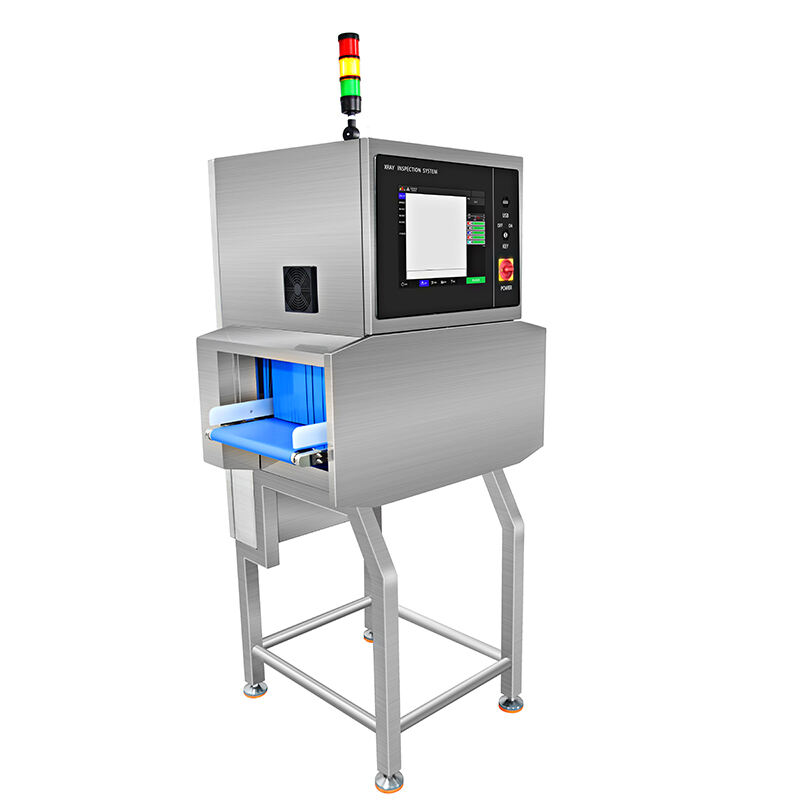

今日のX線装置は、目に見えないX線フォトンを実際に見える画像に変換する高度なセンサーに依存しており、分析担当者がスキャン対象物の内部をより明確に確認できるようになっています。これらの装置内部では、特殊なセンサーが物体を透過したエネルギーを捉え、私たちが視認できる形に変換することで、検査担当者が以前よりもはるかに迅速に異物を発見できるようになります。その裏側では、画像処理ソフトウェアが画像を鮮明にし、微細な部分まで明確に浮き立たせるために多くの処理を行っています。多くの食品製造業者が現在、品質検査中にさまざまな成分を区別する際に優れた結果が得られるため、デュアルエナジーX線技術を採用しています。この強化されたシステムにより、オペレーターは食品に混入した金属片、ガラス片、その他の不要な物質を簡単に識別できるようになります。 製品 、これにより業界全体でより安全な包装ラインが実現されています。

製造工程において、ステンレス鋼やアルミニウムなどの金属異物は密度が高いため、X線検出機によって非常に検出しやすい性質を持っています。最近の研究によると、包装食品内で見つかる異物の約4分の3は実際には金属片であることが分かっています。検出システムを正しく調整することは、見逃すことなく金属の種類を区別するために非常に重要です。食品加工業者は、探知したい金属の種類に応じて装置の設定を変えることで、問題が消費者に届く前に発見できるようにしています。この細かい対応により、食品の安全性が確保されると同時に、規格基準にも適合することができます。

食品加工業者は、製造中にガラスや石の粒子が製品に混入するという深刻な問題に直面しています。そのため、最近では多くの施設が優れたX線検出装置への投資を行っています。これらの機械は、食品と比較して密度の違いを検出することで異物を特定します。例えば、他の検査方法では見逃されるような小さなガラス片も検知できます。包装材に使用される高密度プラスチックもまた潜在的な危険をはらんでいます。最新のX線システムは、こうした頑なななプラスチックを含むさまざまな汚染物質を検出することができ、現代の多くの規格機関の要求にも応えています。問題を早期に発見する企業は、後々の高価なリコールを避ける傾向があります。正直に言えば、顧客の食品の安全性に対する信頼を保つことは、法的要件を満たすことと同様に重要です。

肉類処理工場では、骨はいたるところに存在し、有機的な汚染物質として現実的な問題となっています。X線システムはこれらを迅速に検出する必要がありますが、常に簡単なことではありません。セラミック製品もまた自身の課題をもたらすため、密度が異なる場合があるからです。場合によっては通常の画像処理だけでは十分ではなく、製造業者は特別な技術を用いて検出が難しい素材を特定する必要があります。また、ゴム製の異物も見逃されがちで、体内に取り込むと危険であるにもかかわらず見過ごされることがあります。高度なスクリーニング装置はこうしたゴム片の検出には実際に効果があります。これらのさまざまなタイプの汚染物質に対して信頼できる検出プロセスを構築することは、有害物質が見落とされて製品の安全性が損なわれないようにするために不可欠です。

標準的なX線検査システムは、髪の毛や薄いプラスチック片などの検出において十分な性能を発揮できません。これらは通常の食品と比べて際立たないため、X線から得られるグレースケール画像で見ても、周囲との密度がほぼ同じであるために見逃されやすくなるのです。実際の生産環境でのテスト結果によると、こうした厄介な異物の検出成功率が半数以下になる場合もあり、現在の技術の限界が明確になっています。この問題に対処しようとする企業は、一般的に2つの主要なアプローチを検討します。既存のX線装置の感度設定を高めるか、または併用して追加の検査を加える方法です。金属検出器は特定の物質に対しては効果的であり、可視光検査はさらに別の保護層を提供します。賢い製造業者は、複数の異なる方法を組み合わせて使用することが一般的です。というのも、消費者の製品安全を確保するにあたり、単一の技術だけに頼っては十分なカバー範囲を得るのが難しいからです。

酸素を吸収する物質は 酸素を吸収する物質と 比較して測定できます 検出ソフトウェアは定期的にアップグレードされ 検査中に汚染物質と 製品が分ける必要があります 研究によると 企業がこの問題を解決したいと 思うなら rentgenの技術と異なる技術を 組み合わせることが必要です 放射線装置と一緒に UVやIRセンサーを組み込んでいる人もいます この組み合わせは複雑な有機汚染物質を よりうまく捕捉します 多重検出方法に投資する食品メーカーでは 汚染の問題は少なくなり 消費者の安全性は向上します

X線検査装置には、微小な異物を検出する際に大きな欠点があります。実際、約1mmより小さいものは、従来のX線スキャンではしばしば見逃されてしまい、誰にも気づかれないまま通過してしまいます。この問題は、検出の抜け穴を塞ぐためにこうした機械にさらなる技術進化が必要であることを浮き彫りにしています。良い知らせは、 ニュース 業界は解決策の開発に全力を挙げています。常に、より鮮明な画像やより高度なコンピュータープログラムが開発されています。こうしたアップグレードにより、現在見過ごされている小さな異物を的確に検出できるようになるはずです。食品製造業者にとって、こうした改善への投資は、誤検出の減少と消費者の食卓へ届く製品の安全性向上を意味します。新しい技術の導入には常に時間と費用がかかりますが、多くの企業はブランドへの信頼を維持するために不可欠だと考えています。

X線システムを金属探知機と組み合わせることで、食品の安全検査における異物検出能力が大幅に向上します。X線の特徴は、金属探知機が検出できない金属以外の物質だけでなく、金属も検出できることです。ただし、金属探知機にも依然として重要な役割があり、特に厄介な金属片の検出において非常に効果的です。さらに検重機を導入すれば、品質管理のための新たなチェックポイントが加わります。これらの装置は製品が規定の重量であるかを確認し、バッチ間での一貫性を維持します。業界レポートによると、この複合的な技術を活用する企業は、単一技術に依存する企業よりも異物をより効果的に検出できる傾向があります。金属探知機、検重機、X線検査機を組み合わせることで、さまざまな汚染リスクに対応しつつ、最終製品が仕様要求を満たし続けるための堅実な体制が構築されます。

HACCPプロトコルにX線検査を追加することで、食品安全規則への順守が本当に強化されます。これらのX線システムは生産ラインにおける重要なセーフティゲートとして機能し、金属片やガラスくずなど、他の検査方法では見逃される可能性のある異物を検出できます。実際のデータによれば、X線技術を使用する施設は、従来の方法だけに依存している施設と比較して、汚染事故の発生件数が少ないことが示されています。品質管理の向上を目指す動きは、規制機関からの要請だけでなく、最近の調査では、製造業者が自主的に潜在的ハザード管理に関する自社の基準を高めていることも明らかになっています。消費者がかつてないほど安全な製品を求める中、多くの企業にとってX線技術をHACCP計画に組み入れることは、食品業界全体で進化する規制要件に対応しつつ、ビジネス的にも合理的な選択となっています。

X線システムを生産ラインのどの位置に設置するかは、正確な測定値を得てスムーズに作業を進める上で非常に重要です。適切な場所に設置することで、厄介な異物を検出する能力が実際に向上します。経験豊富なオペレーターの多くは、X線装置を製品のライン上での動きや他の検査機器との連携に最適な位置に配置すべきだとアドバイスしています。当社が何度も確認しているのは、これらのシステムを適切な場所に設置することで、面倒な誤検出が減少し、廃棄物が減り、製品全体の品質が向上するということです。製造現場の自然な流れに合わせて設置位置を正しく設定すれば、異物が問題になる前に検出できるようになり、食品の安全性に関する後々の問題からメーカーを追加的に守る手段となります。

食品中の異物を検出するためのX線システムは、金属片や破損したガラス、製造過程で混入する可能性のあるプラスチックの小さな破片など、あらゆる種類の不要物質を検出できます。これらの装置の技術により、食品が消費者に届く段階で危険な状況を防ぐために迅速かつ正確に問題を検出することが可能です。食品加工業者は、このシステムがさまざまな食品製造工程において異物混入率を低く抑える効果があるため、これらを頼りにしています。

工業用途に設計されたX線検査システムは、あらゆる種類の材料に混入する異物を検出しながら、大量の処理を迅速に行う必要がある環境で最も効果を発揮します。製造業者は、これらのシステムを製品に応じて特定の種類の異物検出に特化して調整することが多く、これにより毎回正確な測定が可能になります。工場の作業員や品質管理責任者は、これらの装置が長時間のシフト中も効率的に動作し続け、生産ラインを遅延させない点を頻繁に指摘します。この信頼性の高さから、製品の安全性と規格適合性を維持するためにこれらの装置は不可欠となっています。特に電子機器製造や自動車部品の組み立てなどの業界では、ごく小さな欠陥でも後工程で重大な問題を引き起こす可能性があるため、その真価が発揮されます。

食品中の異物を検出するためのX線システムは、肉やパスタなど、厚みのある食品製品に混入したさまざまな不要物質を検出する性能に優れています。これらの装置は画像をリアルタイムで処理するため、異物を検出した際に即座に結果を出すことができ、生産ラインが頻繁に停止する必要がなくなります。業界関係者は、製造業者が長期間にわたり正確な検出率を維持するためには、これらのシステムのアップデートを定期的に行うことが非常に重要であると指摘しています。このようなX線検出装置を導入することは、検査を迅速化するだけでなく、年々厳格化される食品安全基準を満たすために企業をサポートします。

ホットニュース

ホットニュース2024-05-22

2024-05-22

2024-05-22