এক্স-রে তার ভৌত ঘনত্ব এবং পরমাণুগুলোর উপর নির্ভর করে বিভিন্ন উপাদানের মধ্য দিয়ে পার হয়ে যায়। বিভিন্ন উপাদানের মধ্য দিয়ে এক্স-রে প্রবেশের ধরন আলাদা হয়, যা সাধারণ প্যাকেজিং এবং অবাঞ্ছিত দূষণের মধ্যে পার্থক্য নির্ণয়ে সাহায্য করে। ধাতব পদার্থের মতো ঘন কোনও জিনিসের মধ্য দিয়ে প্রবেশের জন্য হালকা উপাদানের চেয়ে অনেক বেশি শক্তির প্রয়োজন হয়। গবেষণায় দেখা গেছে যে পুরু ধাতব বস্তুগুলি সম্পূর্ণ ভাবে প্রবেশের জন্য উচ্চতর শক্তি স্তরের প্রয়োজন হয়, তাই ভালো ফলাফলের জন্য সঠিক ক্যালিব্রেশন খুবই গুরুত্বপূর্ণ। ক্যালিব্রেশন ঠিক করা মানে হল যে উপাদানটি পরীক্ষা করা হচ্ছে তার জন্য এক্স-রে যন্ত্রটি সঠিকভাবে সাজানো, এবং এটি দূষণ খুঁজে পাওয়াকে আরও নির্ভুল করে তোলে।

এক্স-রে স্ক্যানের মাধ্যমে দূষণকারী পদার্থ সনাক্ত করার ক্ষেত্রে বিভিন্ন উপাদান একত্রিত হওয়ার পদ্ধতি খুবই গুরুত্বপূর্ণ। খাদ্য পণ্যের স্ক্যান ঘনত্ব পরিমাপের উপর নির্ভর করে যা ভিতরে কী ঘটছে তা বলতে সাহায্য করে, যা অপ্রয়োজনীয় অংশগুলি মিশ্রিত করতে সহায়তা করে। কাচ এবং স্টেইনলেস স্টিলের ওজন আলাদা কারণ তাদের ওজন একরকম নয়। উদাহরণস্বরূপ, স্টেইনলেস স্টিলের তুলনায় কাচকে দেখুন স্টিলের প্যাকেজিং আরও শক্ত, এটি স্ক্যানগুলিতে আরও গাঢ় দেখায় এবং আরও স্পষ্টভাবে দাঁড়ায়। গবেষণায় দেখা গেছে যে এই ঘনত্বের বৈষম্য দেখে খাদ্য নিরাপত্তা কাজে সনাক্তকরণের সাফল্যের হার ৯০% বৃদ্ধি পায়। এই উপাদানগত পার্থক্যের সাথে স্বাচ্ছন্দ্য বোধ করা আসলে দূষণ সঠিকভাবে ধরার ক্ষেত্রে পার্থক্য তৈরি করে।

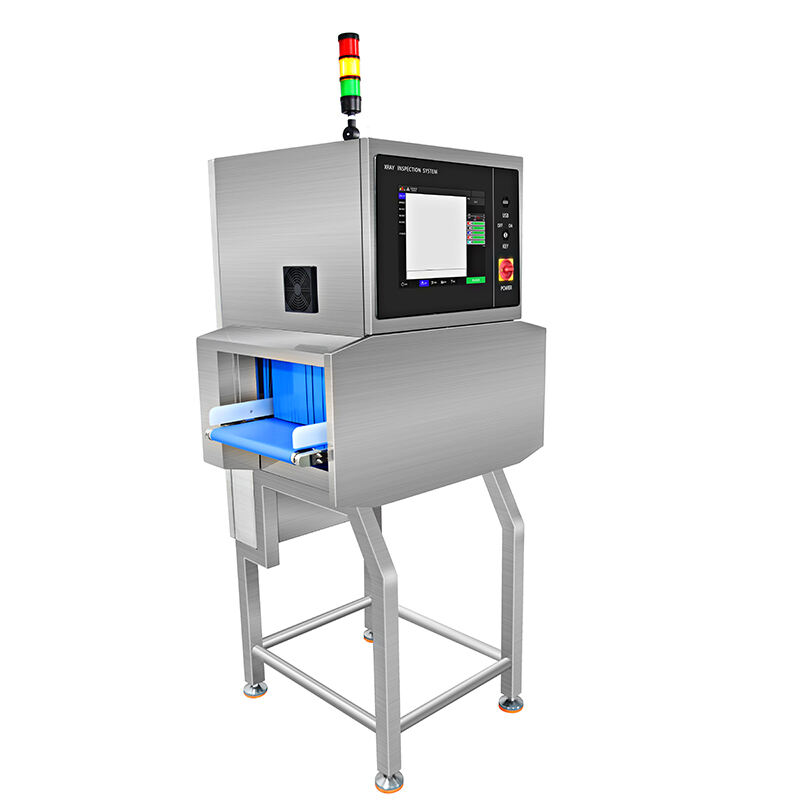

আজকের এক্স-রে সরঞ্জামগুলি অদৃশ্য এক্স-রে ফোটনগুলিকে প্রকৃত ছবিতে রূপান্তর করতে উন্নত সেন্সরের উপর নির্ভর করে, যা বিশ্লেষকদের স্ক্যান করা আইটেমগুলির ভিতরে কী আছে তা আরও পরিষ্কারভাবে দেখতে সাহায্য করে। এই মেশিনগুলির ভিতরে, বিশেষ সেন্সরগুলি বস্তুর মধ্য দিয়ে যাওয়া শক্তিকে ধরে ফেলে এবং তা আমাদের দেখার মতো কিছুতে পরিণত করে, যার ফলে পরিদর্শকরা আগের চেয়ে অনেক দ্রুত বিদেশী পদার্থগুলি খুঁজে পান। পটভূমিতে, ইমেজ প্রসেসিং সফটওয়্যার ছবিগুলি আরও তীক্ষ্ণ করে তোলে এবং ছোট ছোট বিবরণও পরিষ্কারভাবে উঠে আসে তা নিশ্চিত করে অনেক কাজ করে। অনেক খাদ্য উৎপাদনকারী এখন ডুয়াল-এনার্জি এক্স-রে প্রযুক্তির দিকে ঝুঁকছেন কারণ গুণগত পরীক্ষার সময় বিভিন্ন উপাদানগুলি আলাদা করার চেষ্টা করার সময় এটি তাদের আরও ভাল ফলাফল দেয়। এই আপগ্রেড করা সিস্টেমের সাহায্যে, অপারেটররা খাদ্যের সাথে মিশে থাকা ধাতব টুকরো, কাচের টুকরো এবং অন্যান্য অবাঞ্ছিত উপাদানগুলির মধ্যে সহজেই পার্থক্য করতে পারেন পণ্য , যা শিল্পজুড়ে নিরাপদ প্যাকেজিং লাইনের দিকে নিয়ে যায়।

নির্মাণ পরিবেশে, স্টেইনলেস স্টিল এবং অ্যালুমিনিয়ামের মতো ধাতব দূষণকারী পদার্থ প্রায়শই দেখা যায় কারণ তাদের ঘনত্ব এতটাই বেশি যে এক্স-রে মেশিনগুলি সহজেই তা চিহ্নিত করতে পারে। সদ্য পরিচালিত গবেষণা অনুযায়ী, প্যাকেজযুক্ত খাবারে দূষণকারী পদার্থের মধ্যে প্রায় তিন-চতুর্থাংশই আসলে ধাতব অংশ হয়ে থাকে। এক ধরনের ধাতুকে অন্য ধরনের ধাতু থেকে গুরুত্বপূর্ণ কোনও কিছু মিস না করে আলাদা করার জন্য সঠিকভাবে সাজানো সনাক্তকরণ পদ্ধতি খুবই গুরুত্বপূর্ণ। খাবার প্রক্রিয়াকরণকারী প্রতিষ্ঠানগুলি কোন ধরনের ধাতু খুঁজছেন তার উপর ভিত্তি করে তাদের সরঞ্জামগুলি আলাদাভাবে সেট করেন, যা কোনও সমস্যা গ্রাহকদের কাছে পৌঁছানোর আগেই তা ধরা পড়ার সাহায্য করে। এই বিষয়টির প্রতি মনোযোগী থাকা খাবারকে খাওয়ার জন্য নিরাপদ রাখে এবং সেইসাথে নিয়ন্ত্রক প্রয়োজনীয়তা মেনে চলে।

খাদ্য প্রক্রিয়াকরণকারীদের মাঝে গুরুতর সমস্যা হল যখন কাঁচ এবং পাথরের কণা উৎপাদন প্রক্রিয়ায় পণ্যের সঙ্গে মিশে যায়। এজন্যই আজকাল অনেক কোম্পানি ভালো এক্স-রে সনাক্তকরণ সরঞ্জামে বিনিয়োগ করে থাকে। এই মেশিনগুলি খাদ্যদ্রব্যের সঙ্গে তুলনা করে ঘনত্বের পার্থক্য দেখে অজানা বস্তু খুঁজে বার করে। উদাহরণস্বরূপ, এগুলি কাঁচের সেই ক্ষুদ্র টুকরোগুলি ধরে ফেলে যা অন্যান্য পরিদর্শন পদ্ধতি দিয়ে বাদ পড়তে পারে। প্যাকেজিং উপকরণে ব্যবহৃত উচ্চ ঘনত্বযুক্ত প্লাস্টিকগুলিও লুকিয়ে থাকা বিপদ হয়ে থাকে। আধুনিক এক্স-রে সিস্টেমগুলি সমস্ত ধরনের দূষণকারী পদার্থ স্ক্যান করে থাকে যার মধ্যে এই শক্ত প্লাস্টিকগুলি রয়েছে, যা আজকাল অধিকাংশ নিয়ন্ত্রক সংস্থার প্রয়োজনীয়তা মেনে চলে। যেসব কোম্পানি সমস্যা প্রাথমিক পর্যায়ে সনাক্ত করতে পারে তারা পরবর্তীতে ব্যয়বহুল পণ্য প্রত্যাহার থেকে দূরে থাকে। এবং সত্যি কথা বলতে কী, আইনগত প্রয়োজনীয়তা মেনে চলা যেমন জরুরি, খাদ্য নিরাপত্তা সম্পর্কে গ্রাহকদের আস্থা বজায় রাখাও তেমনই গুরুত্বপূর্ণ।

মাংস প্রক্রিয়াকরণ কারখানাগুলিতে, হাড়গুলি প্রায় সব জায়গাতেই থাকে এবং জৈব দূষণকারী হিসাবে প্রকৃত সমস্যা হয়ে দাঁড়ায়। এগুলিকে দ্রুত শনাক্ত করার জন্য এক্স-রে সিস্টেমের প্রয়োজন কিন্তু সবসময় তা সোজা হয় না। সেরামিক্স নিজেদের মাথাব্যথা তৈরি করে কারণ এগুলি বিভিন্ন ঘনত্বে আসে। কখনও কখনও সাধারণ ইমেজিং কাজে আসে না, তাই প্রস্তুতকারকদের সেই কঠিন উপকরণগুলি শনাক্ত করার জন্য বিশেষ প্রযুক্তি ব্যবহার করতে হয়। রাবারের জিনিসপত্রও আছে যা খাবারে মিশলে ক্ষতিকর হলেও প্রায়শই মিস করা হয়। অথচ উন্নত স্ক্রিনিং সরঞ্জাম এগুলি ধরতে ভালো কাজ করে। এই সমস্ত ধরনের দূষণকারী উপকরণগুলির জন্য শক্তিশালী শনাক্তকরণ পদ্ধতি তৈরি করা অপরিহার্য যাতে ক্ষতিকর জিনিসগুলি অদৃশ্য হয়ে যাওয়ার আগেই সেগুলি ধরা পড়ে।

স্ট্যান্ডার্ড এক্স-রে পরিদর্শন সিস্টেমগুলি চুলের সুতো বা পাতলা প্লাস্টিকের টুকরোগুলি খুঁজে বার করতে খুব ভালো নয় কারণ সাধারণ খাবারের পাশে দাঁড়ানোর জন্য তারা যথেষ্ট প্রতিদ্বন্দ্বিতা করতে পারে না। সমস্যাটি হল এই আইটেমগুলির ঘনত্ব তাদের চারপাশের যা কিছু তার প্রায় সমান, তাই তারা মূলত এক্স-রে থেকে প্রাপ্ত ধূসর স্কেল চিত্রগুলিতে মিশে যায়। উত্পাদন পরিবেশে কিছু প্রকৃত পরীক্ষা দেখায় যে এই জটিল দূষণকারীদের জন্য সফল সনাক্তকরণের হার কখনও কখনও অর্ধেকের নীচে নেমে আসে, যা আমাদের বর্তমান প্রযুক্তির সীমাবদ্ধতা প্রকট করে তোলে। এই সমস্যার সমাধানের চেষ্টা করা কোম্পানিগুলি সাধারণত দুটি প্রধান পদ্ধতি নিয়ে ভাবছে: হয় তাদের বিদ্যমান এক্স-রে সরঞ্জামগুলির সংবেদনশীলতা বাড়ানো বা এটির পাশাপাশি অতিরিক্ত পরীক্ষা যুক্ত করা। কিছু জিনিসের জন্য ধাতু সনাক্তকরণ ভালো কাজ করে, আবার দৃশ্যমান আলোর পরিদর্শন অতিরিক্ত সুরক্ষা স্তর যুক্ত করে। বেশিরভাগ বুদ্ধিমান প্রস্তুতকারকরাই সাধারণত বিভিন্ন পদ্ধতি একত্রিত করে থাকেন কারণ একক পদ্ধতির উপর নির্ভর করা ব্যবহারিকভাবে কখনও কখনও ভোক্তাদের জন্য পণ্যগুলি নিরাপদ রাখতে সম্পূর্ণ আচ্ছাদন দেয় না।

এক্স-রে সিস্টেম দিয়ে জৈবিক দূষণ খুঁজে পাওয়া সহজ নয় কারণ এই দূষণগুলি প্রায়শই যে খাদ্য পণ্যগুলির সাথে মিশে থাকে তাদের ঘনত্বের স্তর প্রায় একই রকম হয়। যখন এমনটি ঘটে, তখন স্ক্যান করার সময় কোনটা দূষণ এবং কোনটা পণ্য তা নির্ধারণ করতে সফটওয়্যারের নিয়মিত আপগ্রেড করা প্রয়োজন। গবেষণায় দেখা গেছে যে কোম্পানিগুলি যদি সঠিকভাবে এই সমস্যার সমাধান করতে চায় তবে তাদের এক্স-রের পাশাপাশি অন্যান্য প্রযুক্তি একত্রিত করা প্রয়োজন। কিছু কোম্পানি ইতিমধ্যে তাদের এক্স-রে সরঞ্জামের সাথে ইউভি বা আইআর সেন্সর মিশ্রিত করছে। এই সংমিশ্রণটি জটিল জৈবিক দূষণ ধরার জন্য অনেক বেশি কার্যকর। খাদ্য উত্পাদনকারীরা যারা একাধিক সনাক্তকরণ পদ্ধতিতে বিনিয়োগ করেন তাদের পরবর্তীতে কম দূষণের সমস্যা হয়, যার ফলে মোটামুটি ভোক্তাদের জন্য নিরাপদ পণ্য পাওয়া যায়।

অতিসূক্ষ্ম দূষণের অংশগুলি খুঁজে পাওয়ার ক্ষেত্রে এক্স-রে পরীক্ষণ ব্যবস্থার একটি বড় ত্রুটি রয়েছে। সত্যি বলতে কি, প্রায় 1 মিমি এর চেয়ে ছোট কিছুই প্রায়শই নিয়মিত এক্স-রে স্ক্যান এড়িয়ে যায় এবং কেউ লক্ষ্য করে না। আমরা যদি এই শনাক্তকরণের ফাঁকগুলি বন্ধ করতে চাই, তবে এই মেশিনগুলির জন্য আরও ভাল প্রযুক্তির প্রয়োজন তা এই সমস্যাটি সত্যিই তুলে ধরে। ভাল খবর ? শিল্প খাত সমাধানের উপর কঠোরভাবে কাজ করছে। আমরা সময়ের সাথে সাথে তীক্ষ্ণতর ছবি এবং আরও বুদ্ধিমান কম্পিউটার প্রোগ্রামগুলির উন্নয়ন দেখছি। বর্তমানে হারিয়ে যাওয়া এই ছোট সমস্যাগুলি খুঁজে পাওয়ার জন্য এই আপগ্রেডগুলি সহায়তা করবে। খাদ্য উৎপাদনকারীদের জন্য, এই উন্নতির মধ্যে বিনিয়োগ করা মানে কম মিথ্যা নেতিবাচক ফলাফল এবং ভোক্তাদের টেবিলে পৌঁছানো নিরাপদ পণ্য। নতুন প্রযুক্তি বাস্তবায়ন করতে সবসময় সময় এবং অর্থ লাগে, অনেক কোম্পানি তাদের ব্র্যান্ডে আস্থা বজায় রাখার জন্য এটিকে অপরিহার্য বলে মনে করে।

যখন এক্স-রে সিস্টেমগুলি মেটাল ডিটেক্টরের সাথে সংযুক্ত হয়, তখন দূষণকারী পদার্থ শনাক্ত করার ব্যাপারে খাদ্য নিরাপত্তা পরিচালনায় বড় উন্নতি ঘটে। এক্স-রে এমন ধরনের সবকিছু ধরতে পারে যা মেটাল ডিটেক্টরগুলি মিস করে থাকে, কেবল ধাতব উপকরণ নয় বরং অধাতব উপকরণগুলিও। তবুও মেটাল ডিটেক্টরগুলি তাদের স্থান ধরে রাখে কারণ এগুলি সেই বিরক্তিকর ধাতব অংশগুলি খুঁজে পাওয়ার ক্ষেত্রে খুবই কার্যকর। এর সাথে কিছু চেকওয়েগার যুক্ত করলে হঠাৎ করে মান নিয়ন্ত্রণের জন্য আরেকটি চেকপয়েন্ট পাওয়া যায়। এই যন্ত্রগুলি পণ্যগুলি যাতে নির্দিষ্ট ওজনের হয় তা নিশ্চিত করে, ব্যাচগুলির মধ্যে সামঞ্জস্য বজায় রেখে। শিল্প প্রতিবেদনগুলি দেখায় যে একক প্রযুক্তি সমাধানের উপর নির্ভরশীল প্রতিষ্ঠানগুলির তুলনায় এই কম্বো পদ্ধতি ব্যবহার করে দূষণকারী পদার্থ খুঁজে পাওয়ার ব্যাপারে প্রতিষ্ঠানগুলি আরও কার্যকর হয়ে ওঠে। মেটাল ডিটেক্টর, চেকওয়েগার এবং এক্স-রে মেশিনগুলি একসাথে বিভিন্ন ধরনের দূষণের ঝুঁকি পরিচালনার জন্য কিছু শক্তিশালী তৈরি করে এবং নিশ্চিত করে যে চূড়ান্ত পণ্যটি স্পেসিফিকেশন প্রয়োজনীয়তা মেনে চলছে।

এইচএসিসিপি প্রোটোকলে এক্স-রে পরিদর্শন যুক্ত করা খাদ্য নিরাপত্তা নিয়মাবলীর সাথে মেলাপকরণকে উল্লেখযোগ্যভাবে বাড়িয়ে তোলে। এই এক্স-রে সিস্টেমগুলি উৎপাদন লাইনে গুরুত্বপূর্ণ নিরাপত্তা গেট হিসেবে কাজ করে এবং ধাতব অংশ বা কাঁচের টুকরোর মতো জিনিসগুলি ধরে ফেলে যা অন্যান্য পরীক্ষা এড়িয়ে যেতে পারে। বাস্তব জগতের তথ্য দেখায় যে এক্স-রে প্রযুক্তি ব্যবহার করে এমন প্রতিষ্ঠানগুলি অন্যান্য পারম্পরিক পদ্ধতির উপর নির্ভরশীল প্রতিষ্ঠানগুলির তুলনায় দূষণের ঘটনা কম রিপোর্ট করে। আরও ভালো মান নিয়ন্ত্রণের দাবি শুধুমাত্র নিয়ন্ত্রকদের তরফ থেকেই আসছে তা নয়— সম্প্রতি সমীক্ষায় দেখা গেছে যে উত্পাদনকারীরা স্বেচ্ছায় তাদের নিজস্ব মানগুলি বাড়াচ্ছে যখন সম্ভাব্য বিপদগুলি পরিচালনার কথা আসে। গ্রাহকদের তুলনায় নিরাপদ পণ্যের দাবি বৃদ্ধির সাথে সাথে, অনেক সংস্থাই এটি ব্যবসায়িক দৃষ্টিকোণ থেকে যুক্তিযুক্ত মনে করছে যে এইচএসিসিপি পরিকল্পনায় এক্স-রে প্রযুক্তি অন্তর্ভুক্ত করে খাদ্য শিল্পে নিয়ন্ত্রণমূলক প্রত্যাশার সাথে মেলাপকরণ করা হচ্ছে।

এক্স-রে সিস্টেমগুলি যেখানে উৎপাদন লাইনের সাথে স্থাপন করা হয় সেটি সঠিক পাঠ্য পাওয়া এবং জিনিসগুলি মসৃণভাবে চালানোর বেলায় সমস্ত পার্থক্য তৈরি করে। তাদের সঠিক স্থানে রাখা আসলে তাদের দ্বারা স্লিপ করা অসহায় দূষণকারীদের সনাক্ত করার ক্ষমতা বাড়িয়ে তোলে। অধিকাংশ অভিজ্ঞ অপারেটর আপনাকে বলবেন যে পণ্যগুলি লাইনের মাধ্যমে কীভাবে স্থানান্তরিত হয় এবং অন্যান্য পরিদর্শন সরঞ্জামগুলির পাশাপাশি কীভাবে কাজ করে সে অনুযায়ী এক্স-রে মেশিনগুলি কোথায় স্থাপন করতে হবে। আমরা বারবার দেখেছি যে যখন এই সিস্টেমগুলি সঠিকভাবে স্থাপিত হয় তখন তারা বিরক্তিকর মিথ্যা প্রত্যাখ্যানগুলি কমিয়ে দেয় যার মানে কম অপচয় এবং ভালো মোট পণ্যের মান পাওয়া যায়। উৎপাদন কারখানার প্রাকৃতিক ঘটনার সাথে সামঞ্জস্য রেখে সঠিক স্থান নির্বাচন করা হলে দূষণকারীদের সমস্যায় পরিণত হওয়ার আগেই তাদের ধরতে সাহায্য করে, যা খাদ্য নিরাপত্তা সংক্রান্ত সমস্যার বিরুদ্ধে প্রস্তুতকারকদের অতিরিক্ত সুরক্ষা স্তর প্রদান করে।

খাদ্যে বিদেশী বস্তু সনাক্ত করার জন্য এক্স-রে সিস্টেমগুলি উৎপাদনের সময় মিশে যেতে পারে এমন ধাতুর টুকরো, ভাঙা কাচ এবং ছোট প্লাস্টিকের টুকরোসহ সমস্ত ধরনের অবাঞ্ছিত জিনিস খুঁজে বার করতে পারে। এই মেশিনগুলির পিছনে থাকা প্রযুক্তি খাদ্য উপভোক্তাদের কাছে পৌঁছানোর আগে সমস্যাগুলি দ্রুত এবং নির্ভুলভাবে ধরতে সাহায্য করে যা করে বিপদজনক পরিস্থিতি এড়ানো যায়। খাদ্য প্রক্রিয়াকরণকারীরা এই সিস্টেমগুলির উপর নির্ভর করেন কারণ বিভিন্ন ধরনের খাদ্য উৎপাদন প্রক্রিয়ায় দূষণের হার কম রাখতে এগুলি খুব ভালো কাজ করে।

শিল্প ব্যবহারের জন্য তৈরি এক্স-রে পরীক্ষা পদ্ধতিগুলি সেসব পরিবেশে সবচেয়ে ভালো কাজ করে যেখানে সমস্ত ধরনের উপকরণের মধ্যে থেকে দূষণকারী উপাদানগুলি খুঁজে বার করার সঙ্গে সঙ্গে বড় পরিমাণে কাঁচামাল প্রক্রিয়া করার প্রয়োজন হয়। উৎপাদনের ধরনের উপর নির্ভর করে প্রস্তুতকারকরা প্রায়শই এই পদ্ধতিগুলি নির্দিষ্ট ধরনের বিদেশী পদার্থের জন্য সাজিয়ে থাকেন, যা প্রতিবার সঠিক পাঠ করার জন্য সাহায্য করে। কারখানার শ্রমিক এবং মান নিয়ন্ত্রণ ব্যবস্থাপকরা নিয়মিত উল্লেখ করেন যে, দীর্ঘ পালার মধ্যে দিয়ে এই মেশিনগুলি উৎপাদন লাইনগুলিকে ধীর করে দেওয়ার ছাড়াই কার্যকরভাবে চলতে থাকে। পণ্যগুলিকে নিরাপদ এবং মান অনুযায়ী রাখতে এই নির্ভরযোগ্যতা এদের অপরিহার্য সরঞ্জামে পরিণত করে। প্রকৃত সুবিধা ইলেকট্রনিক্স উত্পাদন এবং গাড়ির অংশ সমবায় শিল্পে প্রকাশ পায়, যেখানে ক্ষুদ্রতম ত্রুটিও পরবর্তীকালে বড় সমস্যার কারণ হতে পারে।

খাবারের মধ্যে বিদেশী বস্তু খুঁজে বার করার জন্য এক্স-রে সিস্টেমগুলি মাংস বা পাস্তা এর মতো ঘন খাবার পণ্যগুলিতে বিভিন্ন অবাঞ্ছিত জিনিস খুঁজে পাওয়ার ক্ষেত্রে খুব কার্যকর। এই মেশিনগুলি চিত্রগুলি সতেজে প্রক্রিয়া করে যাতে তাৎক্ষণিক ফলাফল দিতে পারে, যার অর্থ হল কোনও কিছু সনাক্ত হওয়ার সময় উৎপাদন লাইনগুলি বেশি থামানোর দরকার হয় না। শিল্পের অভ্যন্তরীণ লোকেরা মনে করেন যে এই ধরনের সিস্টেমগুলি হালনাগাদ করে রাখা খুবই গুরুত্বপূর্ণ যদি প্রস্তুতকারকদের সনাক্তকরণের সঠিক হার বজায় রাখতে হয়। এই এক্স-রে সনাক্তকারীদের পরিচালন করা শুধুমাত্র প্রক্রিয়াকে দ্রুত করে তোলে না, এটি কোম্পানিগুলিকে সাহায্য করে খাদ্য নিরাপত্তা বিধিগুলি মেনে চলে, যা প্রতি বছর কঠোরতর হয়ে উঠছে।