Metaleveringsprobleme in die voedselsektor het onlangs erger geword. Navorsing toon dat vervuilingsvlakke sedert 2015 met ongeveer 40% gestyg het. Wat maatskappye die meeste bekommer, is nie net wat gebeur met kliënte wat vervuilde produkte , maar ook wat met hul onderste lyn gebeur wanneer mense vertroue in hul handelsmerke verloor. Ons sien nou herroepings wat die hele tyd plaasvind, soms miljoene dollar per insident aan besighede kos. Neem byvoorbeeld een groot skraapsnacksvervaardiger verlede jaar wat duisende pakkies van die rakke moes verwyder nadat klein stukkies roestvrye staal in hul chips gevind is. Sulke gemors kos geld en beskadig ook verhoudings met kleinhandelaars. Metaaldetektors is nie meer net 'n geriewelikheid nie – hulle is feitlik noodsaaklike toerusting vir enige voedselverwerker wat wil bly voldoen aan die streng FDA-reëls. Hierdie masjiene skandeer produkte teen hoë snelhede, en vang selfs die kleinste metaalsplinters voordat dit by verbruikers uitkom. Maatskappye wat in goeie opsporingstelsels belê, beskerm hulleself teen kostbare herroepings terwyl hulle hul kliënte veilig en tevrede hou.

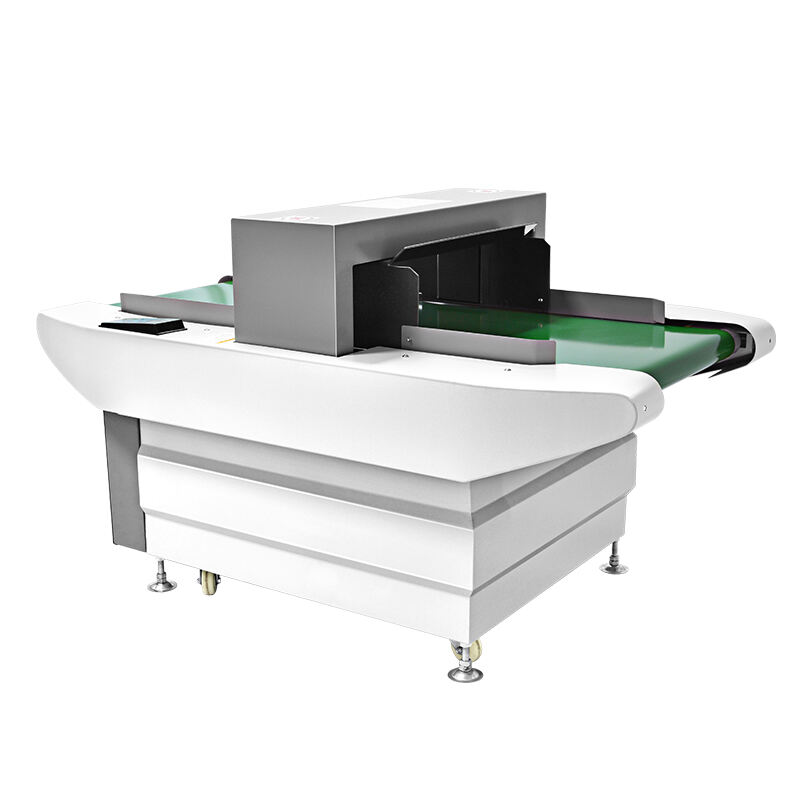

Metaaldeteksie bly 'n kritieke kwessie in voedselvervaardigingsaanlegte, en om te weet hoe naalddetektore van standaardmodelle verskil, maak 'n groot verskil. Hierdie gespesialiseerde eenhede is uitstekend daarin om klein metaalstukkies op te spoor wat gewone detektore dikwels heeltemal mis. Toetse toon dat hulle hierdie mikroskopiese fragmente met indrukwekkende presisie opspoor in vergelyking met ouer stelsels. Wat meer is, maatskappye rapporteer vinniger verwerkingskere as hulle naalddetektore gebruik, aangesien hulle nie verskeie kere deur die deteksiegebied hoef te gaan nie. Voedselprodusente wat in hierdie tegnologie belê, sien gewoonlik beter produkveiligheid uitkomste ook. Minder terugroepings beteken uiteindelik gelukkiger kliënte, terwyl dit ook help dat sakeondernemings vooruitbly met regulasies sonder om hul tempo te verloor tydens besige produksieperiodes.

Die hantering volgens HACCP- en BRC-standaarde speel 'n groot rol in voedselproduksie, en naaldopsporingstegnologie help om dit te bereik. Besighede wat werklik hierdie opsporingsmasjiene installeer, doen nie net aanbevelings op gehoorzaamheidslysies nagekom nie. Hulle ontvang ook werklike voordele soos verlaagde regsfiseringe en beter verkoopsgeleenthede. Kyk na wat gebeur wanneer maatskappye belê in goeie opsporingstelsels. Sommige het heeltemal voorkom dat produkte teruggeroep word, wat miljoene gekos sou het, terwyl ander sterker reputasies oor veiligheid en gehalte opgebou het. Sertifisering deur behoorlike opsporingsmetodes bring ook werklike waarde. Kliënte begin meer vertroue skep, beleggers let op, en mededingers hou die ontwikkelinge op die rand van hul stoele dop. Voedselmaatskappye wat hierdie soort veiligheidstoerusting prioriteer, staan gewoonlik uit in markte waar vertroue alles is.

Naalddetektore bied hoogs sensitiewe opsporingsmoontlikhede wat noodsaaklik is om daardie mikroskopiese metaalstukkies te identifiseer wat moontlik in voedselprodukte kan beland. Die tegnologie verminder werklik die gevare van kontaminasie en beskerm delikate voedselprodukte teen skade wat dit tydens die verwerkingsproses kan opdoen. Moderne sisteme kan selfs metaaldeeltjies so klein as ongeveer 0,3 mm opspoor, sodat selfs die kleinste deeltjies opgepik word voordat dit die verpaklyn bereik. Voedselveiligheidsregulasies oor die algemeen beklemtoon hierdie soort presisie omdat dit produksie skoon hou en kliëntevertroue bou. Wanneer vervaardigers aan hierdie streng standaarde voldoen, vermy hulle nie net terugroepings nie, maar behou hulle ook hul reputasie vir gehalte in 'n toenemend eisende mark.

Wanneer naalddetektore gekoppel word aan checkweegskaale en vervoerbande, sien voorsverwerkingsaanlegte 'n werklike verbetering in hoe dinge loop. Voorsvervaardigers vind dat hulle produksiesnelhede kan verhoog sonder om die gehaltebeheer te benadeel. Produkte is konsekwent goed, en daar is minder afsluitingstyd wat die skedules ontwrig. Werklike toetse in verskeie fasiliteite het getoon dat die deurstelvermoë met sowat 15% verbeter het, en noemenswaardige koste word gespaar op afval ná die installering van hierdie gekombineerde stelsels. Die tegniese kant het ook aansienlik beter geword. Nuwe sagtewarepakette maak dit tans maklik om al hierdie komponente aan meeste bedrywe te koppel. Maatskappye hoef nie meer alles uitmekaar te haal om hul produksyelyne op te dateer nie. Koppel net die regte koppelvlakke en kyk hoe die hele stelsel vloeiender as tevore saamwerk.

Naalddetektore wat in vleisverwerkingsaanlegte gebruik word, word ontwerp met drie hoofaspekte in gedagte: om dinge skoon te hou, seker te maak dat hulle maklik skoon te maak is, en om materiale te kies wat nie bakterieë kan huisves nie. Voedselveiligheidsregulasies vereis hierdie aandag vir detail, iets waarna organisasies soos die USDA al jare lank aandring. Wanneer toerusting vanaf die begin met goeie higiënepraktyke gebou word, doen dit meer as net om aan daardie veiligheidsvereistes te voldoen. Vleisverwerkers vind ook dat hul masjiene langer hou omdat daar minder bou-op en slytasie oor tyd voorkom. Die regte voordeel kom egter voor wanneer alles op 'n vloeiende en betroubare wyse saamwerk. 'n Detektor wat tydens duisende ure van bedryf betroubaar bly, beteken minder uitvalle tydens produksie-aflaaie, wat weer regte koste-besparing vir aanlegbestuurders beteken wat nie tydverliese kan bekostig nie.

Naalddetektore het noodsaaklike gereedskap in voedselverwerkingsaanlegte geword, wat hul geavanseerde tegnologie te danke het aan die handhawing van hoë veiligheidsstandaarde. Die sisteme is uitgerus met hoë gehalte sensore wat in staat is om klein metaaldeeltjies op te spoor wat dalk die gehaltekontrole sou kon ontglip. Wat hulle so waardevol maak, is hul vermoë om sonder onderbreking van die normale produksieproses te werk. Voedselvervaardigers kan die produksie in gang hou terwyl hulle steeds die produkkwaliteit daagliks waarborg. Hierdie detektore spaar koste deur produksieonderbrekings te verminder. Die meeste goedgekeurde modelle beskik ook oor verskeie bedryfsertifikate, wat aandui hoe ernstig voedselveiligheidsvereistes in verskeie vervaardigingsomgewings opgeneem word.

Naalddetektore het in die afgelope paar jaar 'n lang pad gevolg, en maak voedselveiligheidsprotokolle baie veiliger as tevore. Die regte deurbraak? Nuwe tegnologie wat klein metaalstukkies in voedselprodukte kan opspoor, amper onsigbaar klein. Navorsingslaboratoriums regoor die land het hierdie stelsels getoets en gevind dat dit meestal redelik betroubaar werk. Byvoorbeeld, sommige detektore kan fragmente so klein as 0,5 mm opspoor sonder om dit te mis. Wat is die volgende vir hierdie veld? Ons sien reeds dat maatskappye eksperimenteer met kunsmatige intelligensie en masjienleeralgoritmes om die opsporing met verloop van tyd nog intelligenter te maak. Hierdie ontwikkelinge kan beteken dat daar minder terugroepings sal wees en dat verbruikers meer vertroue sal hê in verpakte voedselprodukte wat in die toekoms op die mark verskyn.

Die integrasie van hierdie tegnologieë het die kompeterings- en veiligheidsvlakke in die voedselbedryf aansienlik verhoog, met 'n toekoms waar voedselveiligheidshazards wat met naaldverontreiniging geassosieer word, doeltreffend verminder sal word.

Waar naalddetektore geplaas word langs produksielyne, maak 'n groot verskil wanneer dit kom by die vroeë opsporing van probleme en om voedselveiligheidsprosesse glad te hou. Deur hierdie toestelle by sleutelpunte soos net na verpakkingstappe of net voor finale kwaliteitsinspeksies te plaas, help dit om vreemde voorwerpe op te spoor voordat hulle groot probleme veroorsaak. Hierdie benadering help maatskappye om geld te bespaar op terugroepings en dit beskerm ook hul kliënte. Vir fasiliteite wat met groot volumes produkte soos graan en poederagtige bestanddele werk, verhoog die installering van detektore naby swaartekragvoedingsisteme die werkverrigting aansienlik. Voedselvervaardigers wat dit gedoen het, meld minder operasionele steurnisse terwyl hulle steeds aan streng veiligheidsstandaarde voldoen. Sommige aanlegte het selfs 'n daling van die kontaminasiekoers met die helfte ervaar binne ses maande nadat hulle hul opsporingsapparatuur herposisioneer het.

Naalddetektor kalibrasie speel 'n groot rol wanneer dit by die hanteering van verskeie soorte voedselprodukte kom, aangesien metale anders reageer afhangende van wat verwerk word. Byvoorbeeld, sommige voedselprodukte bevat hoër ysterinhoud terwyl ander meer roesvry staal spore het, dus word dit nodig om die instellings aan te pas om die akkuraatheid van die lesings te behou. Die meeste fasiliteite voer hierdie toetse gereeld uit, soms selfs daagliks indien hulle hoë volume operasies het, bloot om vooruit te bly met enige veranderinge in die produksieproses. Voedselsektorexperte stel voor dat toetste monsters deur die stelsel gevoer word as deel van roetine-ondersoek. Hierdie toetse simuleer werklike besmettingssenario's en help verseker dat die toerusting skerp bly om daardie klein metaaldeeltjies in produkte op te spoor. Behalwe om verseker dat die masjiene korrek werk, help behoorlike kalibrasie ook maatskappye om aan die strenge voedselveiligheidsstandaarde te voldoen wat deesdae deur reguleerders vereis word.

Die vermindering van valse waarskuwings tydens vinnig bewegende produksielope bly 'n groot hoofdpiyn vir vervaardigers, wat alles beïnvloed vanaf werksvloeisnelheid tot werksplekveiligheid. Op daardie baie vinnige samestellingslyne word onskuldige klein stampies of kleurverskille voortdurend as gevaarlike verontreinigers gemerk, wat veroorsaak dat goeie produkte weggegooi word en die hele operasie vertraag. Ten minste het sommige slim nuwe tegnologie begin 'n verskil maak. Stelsels wat twee verskillende frekwensiesensore kombineer met intelligenter rekenaarsagteware agter die skerme, slaag werklik daarin om hierdie verkeerde waarskuwings te verminder, terwyl dit steeds die werknemers veilig hou. Faktore wat hierdie opgraderings geïnstalleer het, het gemeld dat hulle hul valse verwerpingskoerse amper gehalveer het binne 'n paar maande. Minder mors van materiale beteken ook groter besparings teen die einde van die maand.

Hot Nuus

Hot Nuus