Problemen met metaalverontreiniging in de voedingssector zijn de laatste tijd verergerd. Onderzoek toont aan dat de verontreinigingsniveaus sinds 2015 ongeveer 40% zijn gestegen. Wat bedrijven het meest zorgen baart, is niet alleen wat er gebeurt met klanten die verontreinigde producten , maar ook wat er gebeurt met hun winst wanneer mensen het vertrouwen in hun merken verliezen. We zien tegenwoordig voortdurend terugroepacties, die soms per incident miljoenen dollars kosten voor bedrijven. Denk aan een grote snackfabrikant vorig jaar die duizenden pakken van de schappen moest halen nadat er kleine stukjes roestvrij staal in hun chips werden gevonden. Dat soort problemen kost geld en beschadigt ook de relaties met detailhandelaren. Metaaldetectoren zijn niet langer alleen maar een leuk extraatje; ze zijn bijna onmisbaar geworden voor elke voedselverwerker die compliant wil blijven met de strenge regels van de FDA. Deze machines scannen producten met hoge snelheid en detecteren zelfs de kleinste metalen fragmenten voordat ze bij consumenten terechtkomen. Bedrijven die investeren in goede detectiesystemen, beschermen zichzelf tegen dure terugroepacties en houden tegelijkertijd hun klanten veilig en tevreden.

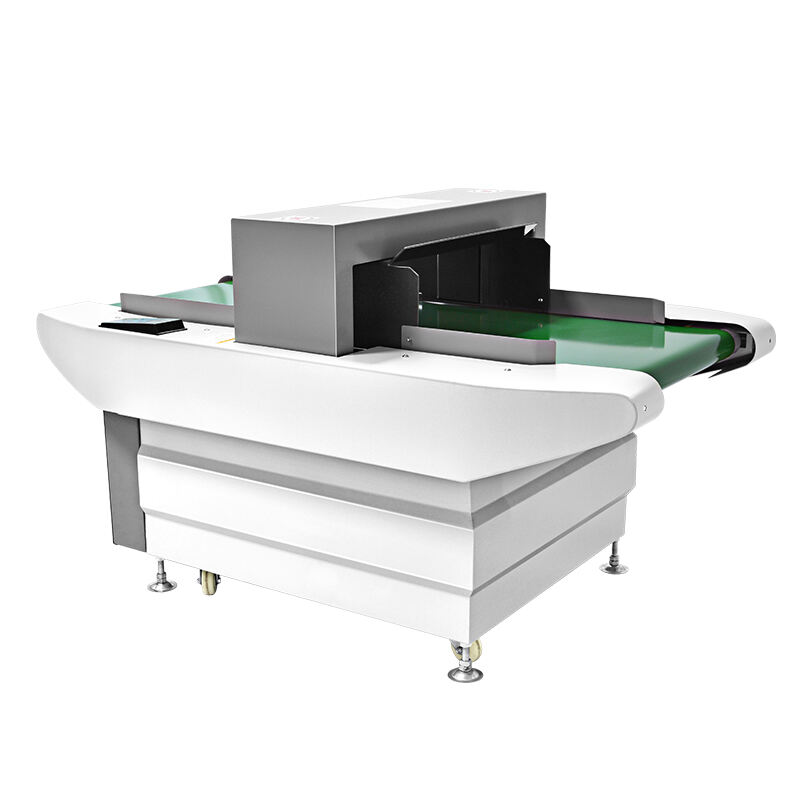

Metaaldetectie blijft een cruciaal aandachtspunt in voedselverwerkende bedrijven, en het begrijpen van het verschil tussen naalddetectoren en standaardmodellen maakt al het verschil. Deze gespecialiseerde apparaten zijn uitstekend in het opsporen van kleine metalen deeltjes die reguliere detectoren vaak volledig over het hoofd zien. Tests tonen aan dat ze deze microscopische fragmenten met indrukwekkende precisie kunnen detecteren in vergelijking met oudere systemen. Bovendien melden bedrijven kortere verwerkingstijden wanneer naalddetectoren worden gebruikt, omdat herhaalde doorgangen door de detectiezone niet nodig zijn. Voedselproducenten die investeren in deze technologie ervaren over het algemeen ook betere productveiligheid. Minder terugroepacties betekenen tevreden klanten en helpen bedrijven bovendien om aan regelgeving te voldoen zonder de productieprocessen te vertragen tijdens drukke productieperiodes.

Het naleven van HACCP- en BRC-standaarden is in de voedselproductie van groot belang, en naaldetectietechnologie helpt daarbij. Bedrijven die deze detectoren daadwerkelijk installeren, doen niet alleen aan voldoen aan conformiteitslijsten. Ze profiteren ook van voordelen zoals verminderde juridische risico's en betere verkoopkansen. Kijk wat er gebeurt als bedrijven investeren in goede detectiesystemen. Sommige hebben volledig productherroepingen weten te vermijden die miljoenen hadden gekost, terwijl anderen een sterke reputatie opbouwden op het gebied van veiligheid en kwaliteit. Certificering via juiste detectiemethoden brengt ook waarde met zich mee. Klanten vertrouwen hen meer, investeerders letten op hen en concurrenten volgen de ontwikkelingen aandachtig. Voedselfondsen die deze veiligheidsapparatuur prioriteit geven, vallen op in markten waar vertrouwen alles is.

Naaldetectoren bieden uiterst gevoelige detectiemogelijkheden die essentieel zijn voor het opsporen van die microscopisch kleine metalen deeltjes die terecht kunnen komen in voedselproducten. De technologie vermindert de risico's van besmetting aanzienlijk en beschermt gevoelige voedingsmiddelen tegen schade die zij kunnen oplopen tijdens de verwerking. Moderne systemen kunnen metalen fragmenten detecteren tot ongeveer 0,3 mm, zodat ook de kleinste deeltjes worden opgepikt voordat ze de verpakkingslijnen bereiken. Voedselveiligheidsregelgeving benadrukt wereldwijd dit soort precisie omdat dit de productie schoon houdt en het vertrouwen van klanten versterkt. Wanneer producenten voldoen aan deze strenge normen, vermijden zij niet alleen terugroepingen, maar behouden zij ook hun reputatie van kwaliteit in een steeds eisender markt.

Wanneer naaldetectoren worden gekoppeld aan controleweegsystemen en transportbanden, ervaren voedingsbedrijven een aanzienlijke verbetering in hun werking. Voedingsproducenten merken dat ze de productiesnelheid kunnen verhogen zonder afbreuk te doen aan de kwaliteitscontrole. De producten zijn consistent van hoge kwaliteit en er is minder stilstand die de planning verstoort. Praktijktests in verschillende installaties lieten een verbetering van ongeveer 15% in het productievermogen zien, evenals aanzienlijke kostenbesparing op afval na de installatie van deze geïntegreerde systemen. Ook de technische kant is sterk verbeterd. Nieuwe softwarepakketten maken het tegenwoordig eenvoudig om al deze componenten met elkaar te verbinden voor de meeste bedrijfsprocessen. Bedrijven hoeven hun productielijnen niet meer volledig te demonteren om ze te moderniseren. Gewoon de juiste interfaces aansluiten en het hele systeem werkt daarna soepeler dan voorheen.

Naaldetectoren die worden gebruikt in vleesverwerkende bedrijven, worden ontworpen met drie belangrijke aspecten in gedachten: het in stand houden van schoonheid, het gemakkelijk schoonmaken ervan en het kiezen van materialen die geen bacteriën nestplaatsen. Voedselveiligheidsregelgeving vereist dit soort aandacht voor detail, iets waarvan organisaties als de USDA al jaren pleiten. Wanneer machines vanaf het begin worden gebouwd met goede hygiënepraktijken, doet dit meer dan alleen voldoen aan veilheidseisen. Vleesverwerkers merken ook dat hun machines langer meegaan, omdat er minder opbouw en slijtage is over de tijd heen. De echte winst ontstaat wanneer alles dag na dag soepel samenwerkt. Een detector die gedurende duizenden uren operationeel blijft betrouwbaar, betekent minder storingen tijdens productieruns, wat neerkomt op aanzienlijke kostenbesparing voor bedrijfsleiders die geen productiestilstand kunnen veroorloven.

Naalddetectoren zijn onmisbare tools geworden voor het opsporen van verontreinigingen in voedselverwerkende bedrijven, dankzij hun innovatieve technologie die de veiligheidsnormen hoog houdt. De systemen zijn uitgerust met zeer gevoelige sensoren die in staat zijn om kleine metalen deeltjes te detecteren die anders de kwaliteitscontrole zouden kunnen ontglippen. Wat ze zo waardevol maakt, is hun vermogen om te werken zonder de normale productiestroom te verstoren. Voedselproducenten kunnen de productie in stand houden en tegelijkertijd dag na dag de productkwaliteit waarborgen. Deze detectoren besparen kosten door productieonderbrekingen te verminderen. De meeste erkende modellen beschikken bovendien over diverse industriecertificaten, wat veel zegt over de mate waarin voedselveiligheidseisen serieus worden genomen in verschillende productieomgevingen.

Naaldetectoren hebben de afgelopen jaren een lange weg afgelegd, waardoor voedselveiligheidsprotocollen veel veiliger zijn dan voorheen. De echte doorbraak? Nieuwe technologie die kleine metalen deeltjes in voedselproducten kan detecteren, bijna tot onzichtbare afmetingen. Laboratoria over het hele land hebben deze systemen getest en ontdekt dat ze vrij betrouwbaar werken in de meeste gevallen. Sommige detectoren kunnen bijvoorbeeld fragmenten opsporen van slechts 0,5 mm zonder ze te missen. Wat is de toekomst van dit vakgebied? We zien al bedrijven experimenteren met kunstmatige intelligentie en machine learning-algoritmen om de detectie steeds slimmer te maken. Deze ontwikkelingen zouden kunnen leiden tot minder terugroepingen en meer vertrouwen van consumenten in verpakte voedingsmiddelen.

De integratie van deze technologieën heeft het voedselveiligheidsniveau aanzienlijk verhoogd, een toekomst belovend waarin gevaren voor de voedselveiligheid als gevolg van naaldverontreiniging effectief worden tegengegaan.

Waar naaldetectoren worden geplaatst langs productielijnen maakt al het verschil uit wanneer het gaat om het vroegtijdig opsporen van problemen en het zorgvuldig laten verlopen van voedselveiligheidsprocessen. Het plaatsen van deze apparaten op strategische punten zoals direct na verpakkingsstappen of vlak voor de laatste kwaliteitscontroles helpt bij het opsporen van vreemde objecten voordat zij grote problemen veroorzaken. Op deze manier besparen bedrijven kosten voor terugroepacties en beschermen zij tegelijkertijd hun klanten. Voor installaties die met bulkproducten zoals granen en poederachtige ingrediënten werken, verhogen installaties nabij gravitatievoedingssystemen de prestaties aanzienlijk. Voedselfabrikanten die dit hebben toegepast melden minder storingen tijdens de operaties terwijl zij toch voldoen aan strikte veiligheidsnormen. Sommige fabrieken zagen de besmettingsgraad met zelfs de helft dalen binnen zes maanden na het verplaatsen van hun detectieapparatuur.

Naalddetectorkalibratie is erg belangrijk wanneer men te maken heeft met allerlei soorten voedselproducten, omdat metalen verschillend reageren afhankelijk van wat er verwerkt wordt. Sommige voedingsmiddelen bevatten bijvoorbeeld meer ijzer, terwijl andere meer sporen van roestvrij staal bevatten. Daarom is het aanpassen van de instellingen nodig om de nauwkeurigheid van de metingen te behouden. De meeste bedrijven voeren deze controles regelmatig uit, soms zelfs dagelijks indien er sprake is van een hoog productievolume, uitsluitend om voorop te blijven lopen ten opzichte van eventuele veranderingen in de productieomstandigheden op de productielijn. Branche-experts adviseren om testmonsters door het systeem te halen als onderdeel van de routineonderhoudsprocedures. Deze tests imiteren daadwerkelijke besmettingssituaties en dragen ertoe bij om ervoor te zorgen dat de apparatuur gevoelig genoeg blijft om die kleine metalen deeltjes in producten op te vangen. Naast het goed laten functioneren van de machines helpt juiste kalibratie bedrijven om te voldoen aan de strenge voedselveiligheidsnormen die regelgevers tegenwoordig opleggen.

Het verminderen van valse alarmen tijdens snelle productieloppen blijft een grote uitdaging voor fabrikanten, met gevolgen voor zowel de werksnelheid als de veiligheid op de werkvloer. Op die supersnelle montagebanen worden onschuldige kleine schokken of kleurvariaties voortdurend aangemerkt als gevaarlijke verontreinigingen, waardoor goede producten ten onrechte worden weggegooid en de gehele productie vertraagt. Gelukkig hebben sommige slimme nieuwe technologieën inmiddels een positief effect op dit probleem. Systemen die twee sensoren met verschillende frequenties combineren met geavanceerdere software erachter, verminderen deze foute detecties aanzienlijk, terwijl de werkvloerveiligheid behouden blijft. Fabrieken die deze upgrades hebben geïnstalleerd, meldden binnen enkele maanden een bijna verdubbeling van de verkeerd afgewezen producten. Minder afval betekent ook grotere besparingen aan het einde van de maand.

Hot News

Hot News