खाद्य क्षेत्रमा धातु प्रदूषणको समस्या हालैं बढ्दै गएको छ। अनुसन्धानले देखाएअनुसार २०१५ देखि मात्रै प्रदूषणको स्तरमा लगभग ४०% को वृद्धि भएको छ। जसले कम्पनीहरूलाई चिन्ता लागेको छ, त्यो केवल दूषित खाना खाने ग्राहकहरूसँग हुने उत्पादनहरू तर यसले उनीहरूको आम्दानीमा पनि के असर गर्छ जब मानिसहरूले उनीहरूको ब्रान्डमा विश्वास गुमाउँछन्। हामीले अहिले निरन्तर रिकलहरू भइरहेको देख्दै छौं, कहिलेकाहीँ प्रत्येक घटनामा करोडौं डलरको नोक्सानी हुन्छ। गत वर्ष एउटा प्रमुख स्न्याक निर्मातालाई चिप्समा साना साना स्टेनलेस स्टीलका टुक्राहरू फेला परेपछि हजारौं प्याकेज धानबाट हटाउनुपरेको थियो। यस्तो अव्यवस्थाले पैसा खर्च गर्छ र खुद्रा विक्रेताहरूसँगको सम्बन्धलाई पनि क्षति पुर्याउँछ। धातु संसूचकहरू अब केवल चाहिने चीज मात्र होइनन्, खाद्य प्रसंस्करणकर्ताका लागि FDA को कडा नियमहरूसँग अनुपालन गर्न चाहने कुनै पनि कम्पनीका लागि यो लगभग आवश्यक उपकरण बनेको छ। यी यन्त्रहरू उत्पादनहरूमा उच्च गतिमा स्क्यान गर्छन्, उपभोक्ताहरूसम्म पुग्नुभन्दा अघि नै सानो धातुका टुक्राहरू पनि पक्राउँछन्। राम्रो संसूचन प्रणालीमा लगानी गर्ने कम्पनीहरूले महँगो रिकलबाट आफूलाई बचाउँछन् भने आफ्ना ग्राहकहरूलाई सुरक्षित र खुसी राख्छन्।

खाद्य उत्पादन सुविधाहरूमा धातु को खोज एक महत्वपूर्ण चिन्ता बनी रहन्छ, र सुई डिटेक्टरहरू मानक मोडेलहरू भन्दा कसरी फरक छन् भन्ने थाहा पाउनाले ठूलो फरक पार्छ। यी विशेषीकृत इकाईहरूले सामान्यतया छुटेका साना धातुका टुक्राहरू खोज्नमा उत्कृष्ट प्रदर्शन गर्छन्। परीक्षणहरूले देखाएको छ कि पुराना प्रणालीहरूको तुलनामा तिनीहरू ती सूक्ष्म टुक्राहरूलाई आश्चर्यजनक यथार्थताका साथ खोज्न सक्छन्। यसको अतिरिक्त, कम्पनीहरूले सुई डिटेक्टरहरू प्रयोग गर्दा प्रसंस्करण समय छिटो हुने जनाएका छन् किनभने तिनीहरूलाई पत्ता लगाउने क्षेत्रमा बारम्बार निकाल्नुको आवश्यकता हुँदैन। यस प्रविधिमा लगानी गर्ने खाद्य उत्पादकहरूले सामान्यतया उत्पादन सुरक्षा परिणामहरूमा सुधार पनि देखाएका छन्। कम याद गर्ने कारणले ग्राहकहरू अझै खुसी हुन्छन् र व्यस्त उत्पादन अवधिको समयमा नियामक आवश्यकताहरूलाई पूरा गर्न व्यवसायलाई सहयोग पुर्याउँछ।

खाद्य उत्पादनमा HACCP र BRC मानकहरू पालना गर्नु धेरै महत्वपूर्ण छ, र सुईको पत्ता लगाउने प्रविधिले त्यसमा सहयोग पुर्याउँछ। व्यवसायहरू जसले यी डिटेक्टरहरू स्थापित गरेका छन्, त्यो केवल कम्प्लायन्स सूचीका बक्सहरू जाँच गर्ने मात्र होइन। उनीहरूले कानूनी जोखिम कम भएको र आफ्ना उत्पादनहरू बेच्ने सम्भावना बढेको पनि पाउँछन्। राम्रो पत्ता लगाउने प्रणालीमा लगानी गर्ने कम्पनीहरूमा के हुन्छ भनेर हेर्नुहोस्। केहीले करोडौंको खर्च हुने उत्पादन फिर्ता लिने प्रक्रियाबाट नै बच्न सकेका छन्, त्यस्तै केहीले सुरक्षा र गुणस्तरको आधारमा प्रतिष्ठा बनाएका छन्। उचित पत्ता लगाउने विधिहरू मार्फत प्रमाणीकरण पनि वास्तविक मूल्य ल्याउँछ। ग्राहकहरूले उनीहरूमा थप विश्वास राख्न थाल्छन्, लगानीकर्ताहरू ध्यान दिन्छन्, र प्रतिस्पर्धीहरू नजिकबाट निरीक्षण गर्छन्। सुरक्षा उपकरणमा जोड दिने खाद्य कम्पनीहरूले त्यस्ता बजारमा छाप छोड्छन् जहाँ विश्वास नै सबै कुराको आधार हुन्छ।

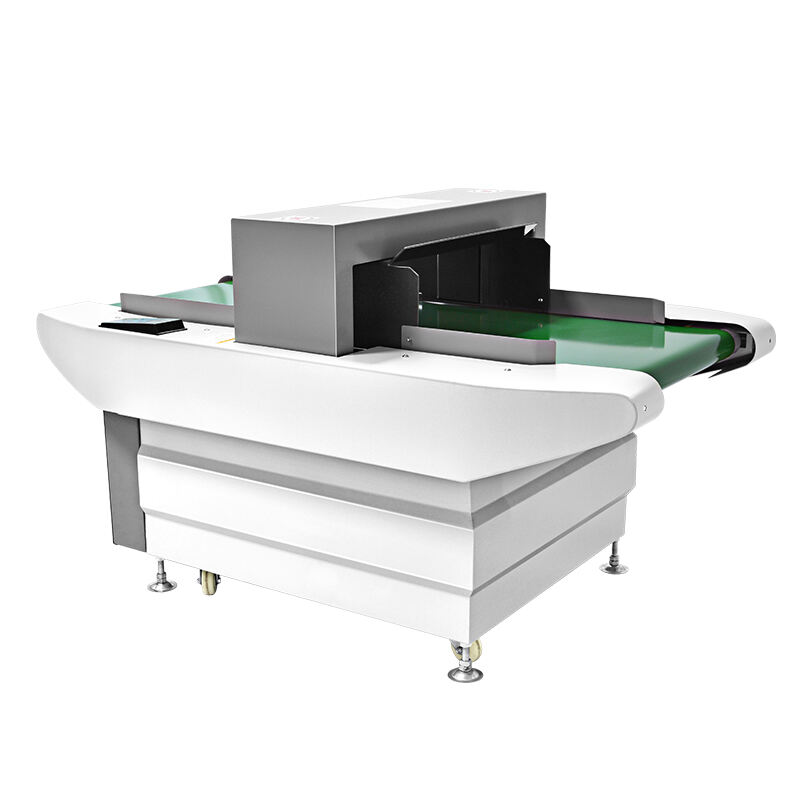

नीडल डिटेक्टरहरूले खाद्य पदार्थहरूमा पर्न सक्ने सूक्ष्म धातुका टुक्राहरू खोजी गर्न अत्यन्तै संवेदनशील सुविधा प्रदान गर्दछन्। यो प्रविधि प्रक्रियाको क्रममा खाद्य पदार्थहरूलाई हुन सक्ने क्षतिबाट जोगाउँदै दूषणको जोखिमलाई कम गर्दछ। आधुनिक प्रणालीहरूले लगभग ०.३ मिमी सम्मका धातुका टुक्राहरू फेला पार्न सक्छन्, त्यसैले प्याकेजिङ लाइनहरूमा पुग्नुअघि नै सबैभन्दा साना धब्बाहरू पनि छुट्न्छन्। खाद्य सुरक्षा नियमहरूले यस्तो सटीकतालाई जोड दिएका हुन्छन् किनभने यसले उत्पादनलाई स्वच्छ राख्दछ र ग्राहकहरूको विश्वास बढाउँदछ। निर्माताहरूले यी कडा मापदण्डहरू पूरा गर्दा फिर्ता लिने कार्यबाट बच्ने छन् र बढ्दो माग भएको बजारमा गुणस्तरको लागि आफ्नो प्रतिष्ठा बनाए राख्छन्।

जब सुई डिटेक्टरहरूलाई चेकवेइङ्गर्स र कन्भेयर बेल्टहरूसँग जोडिन्छ, खाद्य प्रसंस्करण संयन्त्रहरूले कसरी सञ्चालन भएको छ भन्ने कुरामा वास्तविक वृद्धि देख्छन्। खाद्य निर्माताहरूले उत्पादनको गति बढाउन सक्छन् बिना कुनै गुणस्तर नियन्त्रण गुमाएर। उत्पादनहरू निरन्तर राम्रो तरिकाले निस्कन्छन्, र समयमै बाधा पर्ने सम्भावना कम हुन्छ। केही सुविधाहरूमा वास्तविक संसारका परीक्षणहरूले यी संयुक्त प्रणालीहरू स्थापना गरेपछि लगभग 15% राम्रो आउटपुट र अपशिष्टमा बचत देखाएका छन्। टेक्नोलोजीको दृष्टिकोणले पनि धेरै सुधार गरेको छ। अहिलेका लागि नयाँ सफ्टवेयर प्याकेजहरूले यी सबै घटकहरू जोड्न सजिलो बनाएको छ। कम्पनीहरूले आफ्नो लाइनहरू आधुनिक बनाउनका लागि सबै कुरा फाड्न आवश्यकता छैन। केवल सही इन्टरफेसहरू जोड्नुहोस् र प्रणालीले पहिलेको तुलनामा एकसाथ सुचारु रूपमा काम गर्ने देख्नुहोस्।

मासु प्रशोधन संयन्त्रहरूमा प्रयोग हुने सुई डिटेक्टरहरूलाई तीन मुख्य कुराहरूको ध्यान राखेर डिजाइन गरिएको हुन्छ: चीजहरू शुद्ध राख्ने, यसलाई सफा गर्न सजिलो बनाउने, र ब्याक्टेरियालाई आश्रय नदिने सामग्री छान्ने। खाद्य सुरक्षा नियमहरूले यस्तो विस्तृत ध्यानको माग गर्छन्, जुन कुरामा संस्थाहरू जस्तै कि USDA ले वर्षौंदेखि जोड दिएको हुन्छ। जब उपकरणहरूलाई सुरुदेखि नै राम्रो स्वच्छता प्रथाहरूका साथ बनाइन्छ, यो केवल सुरक्षा आवश्यकताहरू पूरा गर्ने मात्र होइन। मासु प्रशोधकहरूले पाउँछन् कि उनीहरूका मेसिनहरू लामो समयसम्म टिक्छन् किनकि समयको साथमा कम जमावट र घिस्रो हुन्छ। वास्तविक सफलता तब आउँछ जब सबै कुरा दिनभरि चिकन्हुन्छ। हजारौं घण्टाको संचालनमा निर्भर रहने डिटेक्टरले उत्पादन प्रक्रियाको क्रममा कम खराबी ल्याउँछ, जसले गर्दा संयन्त्र प्रबन्धकहरूको लागि धेरै पैसा बचत हुन्छ जसलाई डाउनटाइम बर्दाश्त गर्न सकिँदैन।

नीडल डिटेक्टरहरू खाना प्रशोधन संयन्त्रहरूमा प्रदूषकहरूको पहिचान गर्नका लागि अनिवार्य औजारहरू बनेका छन्, धन्यवाद उनीहरूको उच्च तकनीकीकरणको जसले सुरक्षा मापदण्डहरूलाई उच्च राख्दछ। प्रणालीहरू शीर्ष दर्जाका सेन्सरहरूसँग सुसज्जित छन् जसले नानी धातुका टुक्राहरू खोज्न सक्छन् जुन अन्यथा गुणस्तर निरीक्षणबाट झर्न सक्छ। उनीहरूको मूल्य उनीहरूको उत्पादन प्रवाहमा अवरोध नगरी काम गर्ने क्षमतामा निहित छ। खाद्य निर्माताहरूले उत्पादनको गुणस्तर दिन पछि दिन बनाए राख्दै जबरदस्ती चीजहरूलाई चलाउन जारी राख्न सक्छन्। उत्पादन चलानीका क्रममा रोकहरूलाई घटाएर यी डिटेक्टरहरूले धन बचत गर्छन्। अधिकांश प्रतिष्ठित मोडलहरूसँग विभिन्न उद्योग प्रमाणीकरणहरू पनि हुन्छन्, जसले विभिन्न निर्माण वातावरणहरूमा खाद्य सुरक्षा आवश्यकताहरूलाई कति गम्भीरतापूर्वक लिइन्छ भन्ने कुराको जानकारी दिन्छ।

केही वर्षयी नीडल डिटेक्टरहरूले धेरै लम्बी छलाङ मारेका छन्, खानेकुराको सुरक्षा प्रोटोकललाई पहिलेको तुलनामा धेरै सुरक्षित बनाएको छ। वास्तविक खेल बदल्ने कुनै हो भने खानेकुरामा लगभग देखिने आकार सम्मका धातुका टुक्राहरू चिन्ह लगाउन सक्ने नयाँ प्रविधि हो। देशभरका प्रयोगशालाहरूले यी प्रणालीहरू परीक्षण गरे र यो पाए कि तिनीहरू धेरै भागको समय निकै विश्वसनीय रूपमा काम गर्छन्। उदाहरणका लागि, केही डिटेक्टरहरूले 0.5 मिमी सम्मका टुक्राहरूलाई नछोडी फेला पार्छन्। यस क्षेत्रको लागि अर्को के हो? हामी पहिले नै कम्पनीहरूलाई कृत्रिम बुद्धिमत्ता र मेशिन सिकाई एल्गोरिथ्महरूको प्रयोग गरी समयको साथै संग संगै बुद्धिमानी बनाउने प्रयोग गर्दैछौं। यी विकासहरूले प्याकेज खानेकुरामा उपभोक्ताहरूको विश्वासलाई कमजोर बनाउन सक्छ र आगामी समयमा बढी आत्मविश्वास ल्याउन सक्छ।

यी प्रविधिहरूको एकीकरणले खाद्य उद्योगमा अनुपालन र सुरक्षाको मापदण्डलाई काफी हदसम्म बढाएको छ, जसले भविष्यमा सुई दूषणसँग सम्बन्धित खाद्य सुरक्षा जोखिमहरूलाई प्रभावकारी ढंगले कम गर्ने आशा गरिएको छ।

उत्पादन लाइनको नजिकै सुई डिटेक्टरहरू कहाँ राखिन्छ भन्ने कुराले खाना सुरक्षा प्रक्रियाहरू सुचारु रूपमा चलाउन र समस्याहरू प्रारम्भिक अवस्थामा नै चिन्ह लगाउनमा महत्वपूर्ण भूमिका खेल्छ। यी उपकरणहरूलाई पैकेजिङ पछि वा अन्तिम गुणस्तर निरीक्षण अघि महत्वपूर्ण स्थानहरूमा राख्नाले ठूलो समस्या उत्पन्न हुनुअघि विदेशी वस्तुहरूलाई चिन्ह लगाउनमा सहयोग पुर्याउँछ। यस्तो प्रक्रियाले कम्पनीहरूले फिर्ता बोलाउने खर्च बचत गर्न सक्छन् र ग्राहकहरूको सुरक्षा पनि सुनिश्चित हुन्छ। अनाज र पाउडर रूपमा आउने सामग्री जस्ता खेपहरू सँग सम्बन्धित सुविधाहरूमा गुरुत्वाकर्षण फिड सिस्टमको नजिकै डिटेक्टरहरू स्थापना गर्नाले प्रदर्शनमा वृद्धि हुन्छ। यस्तो व्यवस्था अपनाएका खाद्य निर्माताहरूले संचालनका क्रममा कम अवरोध आएको र सुरक्षा मापदण्डहरू पूरा गर्न सकिएको उल्लेख गरेका छन्। केही संयन्त्रहरूमा आफ्नो डिटेक्सन उपकरणहरूको स्थान परिवर्तन गरेको छ महिनाको अवधिमा दूषण दरमा 50% कमी आएको पनि देखिएको छ।

खाद्य पदार्थहरूको विषयमा काम गर्दा मेटल डिटेक्टरको क्यालिब्रेसन धेरै महत्वपूर्ण हुन्छ किनभने धातुहरूले प्रक्रिया गरिएको वस्तुको आधारमा फरक प्रकारले प्रतिक्रिया दिन्छन्। उदाहरणका लागि, केही खानेकुरामा बढी आयरनको मात्रा हुन्छ भने अरूमा स्टेनलेस स्टीलको अंश बढी हुन्छ, त्यसैले पढाइहरू सटीक रहनका लागि सेटिङहरू समायोजन गर्न आवश्यकता पर्छ। अधिकांश सुविधाहरूले यी जाँचहरू नियमित रूपमा चलाउँछन्, कहिलेकाहीँ त प्रतिदिन पनि चलाइन्छ यदि उनीहरूले उच्च मात्रामा उत्पादन गरिरहेका छन् भने उत्पादन लाइनमा बन्ने वस्तुहरूमा कुनै पनि परिवर्तन भएमा त्यसलाई सामना गर्न। उद्योगका विशेषज्ञहरूले नियमित रखरखावको भागको रूपमा परीक्षण नमूनाहरू यस प्रणालीमा चलाउन सुझाव दिन्छन्। यी परीक्षणहरूले वास्तविक प्रदूषणको परिस्थितिलाई नक्कली गर्छ र यसले उपकरणलाई ती नानी धातुका टुक्राहरूलाई उत्पादनहरूमा लुकेको अवस्थामा पनि छल्काउन सक्षम बनाएर राख्न मद्दत गर्छ। मेसिनहरूलाई सही तरिकाले काम गरिरहेको राख्ने कुराको परे, उचित क्यालिब्रेसनले कम्पनीहरूलाई खाद्य सुरक्षा मापदण्डहरू पूरा गर्न मद्दत गर्छ जुन नियामकहरूले आजकल माग गर्छन्।

तीव्र उत्पादन प्रक्रियाको समयमा गलत चेतावनीलाई कम गर्नु निर्माताहरूका लागि ठूलो समस्या बनेको छ, जसले कार्यप्रणालीको गतिदेखि कार्यस्थलको सुरक्षासम्मको प्रभाव पार्छ। धेरै छिटो चल्ने असेम्बली लाइनहरूमा, ठूलो समस्या बिना नै ठक्कर वा रङको भिन्नतालाई खतरनाक प्रदूषकको रूपमा चिन्ह लगाइन्छ, जसले राम्रा उत्पादनहरू फाल्नु पर्ने र कामको गति मन्दा हुन्छ। तर केही नवीन प्रविधिहरूले फरक पारेका छन्। दुई फरक आवृत्तिका सेन्सरहरूलाई बुद्धिमान सफ्टवेयरसँग जोड्ने प्रणालीले यस्ता गलत चेतावनीहरूलाई कम गर्न मद्दत पुर्याउँछ, जबकि कर्मचारीहरूको सुरक्षा पनि बनाए राख्छ। यी अपग्रेडहरू स्थापना गरिएका कारखानाहरूले महिनौंभरिमा गलत अस्वीकृत दरमा लगभग 50% कमी आएको बताएका छन्। कम अपव्ययले अन्तमा महिनाको अन्त्यमा ठूलो बचत ल्याउँछ।