Ang mga problema sa kontaminasyon ng metal sa sektor ng pagkain ay tumitindi nitong mga kamakailan. Ayon sa pananaliksik, ang antas ng kontaminasyon ay tumaas ng humigit-kumulang 40% mula noong 2015. Ang pinakabagabag sa mga kumpanya ay hindi lamang ang nangyayari sa mga customer na kumakain ng napollutang mga Produkto , kundi pati na rin ang epekto nito sa kanilang kita kapag nawala ang tiwala ng mga tao sa kanilang mga brand. Nakikita natin ngayon ang paulit-ulit na pagbabalik (recall) ng mga produkto, na minsan ay nagkakahalaga ng ilang milyong dolyar bawat insidente. Isang malaking tagagawa ng meryenda noong nakaraang taon ang napilitang ibawi ang libo-libong pakete mula sa mga istante matapos makita ang mga mikroskopikong piraso ng stainless steel sa kanilang chips. Ang ganoong kalituhan ay nagkakaroon ng gastos at nakasisira rin ng relasyon sa mga retailer. Ang mga metal detector ay hindi na lang isang karagdagang kagamitan kundi naging mahalagang bahagi na para sa anumang food processor na gustong manatiling sumusunod sa mahigpit na mga alituntunin ng FDA. Ang mga makina na ito ay nakapagsusuri sa mga produkto nang mabilis, na nakakakita kahit pinakamaliit na fragmento ng metal bago pa man ito maabot sa mga konsyumer. Ang mga kumpanyang namumuhunan sa maayos na sistema ng deteksyon ay nakakapagtanggol sa sarili laban sa mapaminsalang mga recall, habang pinapanatiling ligtas at nasisiyahan ang kanilang mga customer.

Ang pagtuklas ng metal ay nananatiling isang kritikal na alalahanin sa buong mga pasilidad ng pagmamanupaktura ng pagkain, at mahalaga na malaman kung paano naiiba ang mga detektor ng karayom mula sa mga karaniwang modelo. Ang mga espesyalisadong yunit na ito ay mahusay sa paghahanap ng maliliit na piraso ng metal na madalas na hindi napapansin ng mga regular na detektor. Ang mga pagsusulit ay nagpapakita na mahusay nilang natutuklasan ang mga mikroskopikong fragment na may kahanga-hangang katiyakan kumpara sa mga luma nang sistema. Higit pa rito, ang mga kumpanya ay nagsisilang ng mas mabilis na pagproseso kapag gumagamit ng detektor ng karayom dahil hindi na kailangan ang maramihang beses na pagdaan sa lugar ng pagtuklas. Ang mga tagagawa ng pagkain na nag-iimbest sa teknolohiyang ito ay karaniwang nakakakita rin ng mas magandang resulta sa kaligtasan ng produkto. Ang mas kaunting recalls ay nangangahulugan ng masaya ang mga customer sa kabuuan at tumutulong din sa mga negosyo na manatiling nangunguna sa mga kinakailangan ng regulasyon nang hindi nasisira ang agwat sa panahon ng abalang panahon ng produksyon.

Mahalaga ang pagt adhere sa mga pamantayan ng HACCP at BRC sa produksyon ng pagkain, at ang teknolohiya ng pagtuklas ng karayom ay tumutulong upang makamit ito. Ang mga negosyo na talagang naglalagay ng mga detektor na ito ay hindi lamang pumapangalawa sa mga listahan ng compliance. Nakakamit din nila ang mga tunay na benepisyo tulad ng mas mababang panganib sa legal at mas mataas na pagkakataon na maibenta ang kanilang mga produkto. Suriin kung ano ang nangyayari kapag nag-iimbeste ang mga kumpanya sa magagandang sistema ng deteksyon. Ang ilan ay lubos na nakaiwas sa mga recall ng produkto na magkakakahalaga ng milyones, samantalang ang iba ay nagtayo ng mas matibay na reputasyon tungkol sa kaligtasan at kalidad. Nagdudulot din ng tunay na halaga ang pagkakaroon ng sertipikasyon sa pamamagitan ng tamang paraan ng deteksyon. Nagsisimulang magtiwala sa kanila ang mga customer, napapansin sila ng mga investor, at malapit na sinusubaybayan ng mga kakompetensya. Ang mga kumpanya ng pagkain na nagpapahalaga sa kagamitang ito sa kaligtasan ay karaniwang nakakatayo nang matatag sa mga merkado kung saan ang tiwala ay siyang pinakamahalaga.

Ang mga detektor ng karayom ay nagbibigay ng mataas na sensitibong mga kakayahan sa pagtuklas na mahalaga para mapansin ang mga mikroskopikong metal na butil na maaring makapasok sa mga produktong pagkain. Talagang binabawasan ng teknolohiya ang mga panganib ng kontaminasyon, pinoprotektahan ang mga delikadong pagkain mula sa pinsala na maaaring makuha habang dinadaan sa proseso. Ang mga modernong sistema ay kayang makakita ng mga metal na fragment hanggang sa mga 0.3 mm, kaya pati ang pinakamaliit na tipai ay nahuhuli bago pa man makarating sa mga linya ng pagpapakete. Ang mga alituntunin sa kaligtasan ng pagkain sa lahat ng dako ay bigyang-diin ang ganitong uri ng tumpak na pagtuklas dahil ito ay nagpapanatili ng kalinisan ng produksyon at nagtatayo ng tiwala mula sa mga customer. Kapag natugunan ng mga tagagawa ang mga mahigpit na pamantayan, hindi lamang maiiwasan ang mga recall kundi mapapanatili rin nila ang kanilang reputasyon para sa kalidad sa isang palagiang umaangat na merkado.

Nang makakonekta ang mga needle detector sa checkweighers at conveyor belts, nakikita ng mga food processing plant ang tunay na pagpapabuti sa operasyon. Natagpuan ng mga food manufacturer na maaari nilang mapabilis ang production speeds nang hindi nasasakripisyo ang quality control. Ang mga produkto ay pare-pareho ang kalidad, at mas kaunting downtime ang nakakaapekto sa iskedyul. Mga tunay na pagsubok sa ilang pasilidad ay nagpakita ng humigit-kumulang 15% na mas mahusay na throughput at makabuluhang naipong pera mula sa bawas ng basura pagkatapos ilagay ang mga kombinadong sistema. Ang aspetong teknikal ay naging mas mahusay din. Ang mga bagong software package ay nagpapadali na ngayon sa pagkonekta sa lahat ng mga komponente para sa karamihan ng operasyon. Hindi na kailangan ng mga kumpanya na burahin ang lahat para i-modernize ang kanilang production line. I-plug lamang ang tamang interfaces at panoorin ang buong sistema na gumagana ng mas maayos kaysa dati.

Ang mga detektor ng karayom na ginagamit sa mga planta ng pagproseso ng karne ay idinisenyo na may tatlong pangunahing bagay sa isip: pananatiling malinis, pagiging madaling linisin, at pagpili ng mga materyales na hindi magtatago ng bacteria. Hinihingi ng mga regulasyon sa kaligtasan ng pagkain ang ganitong uri ng pagbabantay, isang bagay na hinahangad na ng mga organisasyon tulad ng USDA sa loob ng maraming taon. Kapag ang kagamitan ay itinayo na may maayos na kasanayan sa kalinisan mula pa sa umpisa, ito ay higit pa sa simpleng pagtugon sa mga kinakailangan sa kaligtasan. Natatanto ng mga nagpoproseso ng karne na mas matagal ang buhay ng kanilang mga makina dahil sa mas kaunting pagkakabuo at pagsusuot sa paglipas ng panahon. Ang tunay na bentahe ay nangyayari kapag ang lahat ng bagay ay magkakatrabaho nang maayos araw-araw. Ang isang detektor na nananatiling maaasahan sa loob ng libu-libong oras ng operasyon ay nangangahulugan ng mas kaunting pagkasira sa panahon ng produksyon, na nagsisilbing direktang pagtitipid ng pera para sa mga tagapamahala ng planta na hindi makakaya ang pagkawala ng oras sa produksyon.

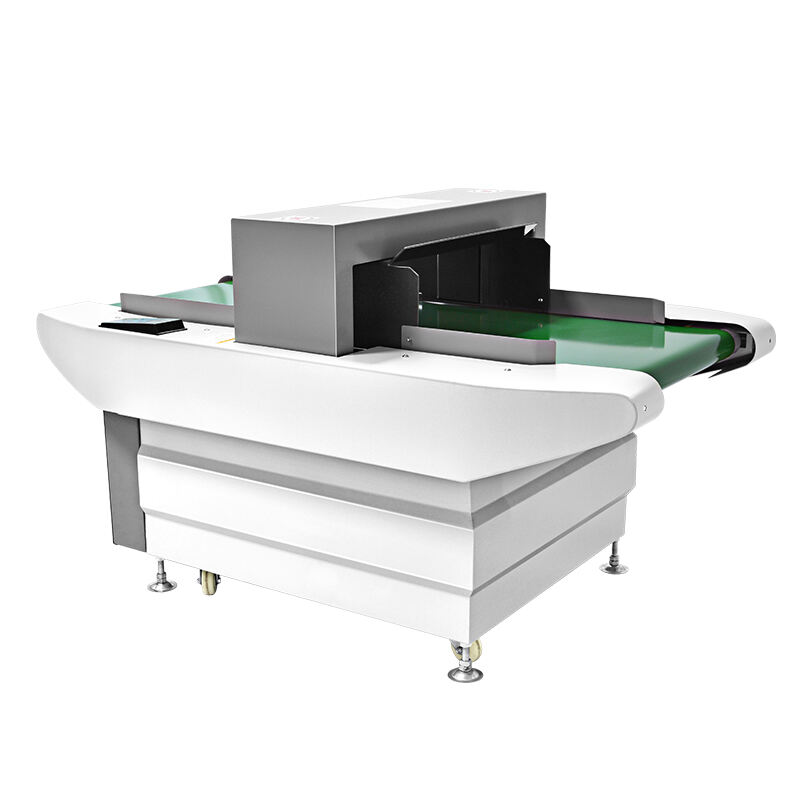

Ang mga Needle Detector ay naging mahalagang kasangkapan para tuklasin ang mga contaminant sa mga food processing plant, salamat sa kanilang advanced na teknolohiya na nagpapanatili ng mataas na safety standards. Ang mga sistema ay mayroong nangungunang sensor na makakakita ng maliit na metal na maaaring makalusot sa quality checks. Ang nagpapahalaga sa kanila ay ang kakayahan nilang gumana nang hindi nakaapekto sa normal na produksyon. Ang mga manufacturer ng pagkain ay maaaring magpatuloy sa produksyon habang pinoprotektahan pa rin ang kalidad ng produkto araw-araw. Ang mga detector na ito ay nakakatipid ng pera sa pamamagitan ng pagbawas ng mga pagtigil sa produksyon. Ang karamihan sa mga kilalang modelo ay may iba't ibang certification mula sa industriya, na nagpapakita kung gaano kahalaga ang food safety requirements sa iba't ibang manufacturing environment.

Ang mga detektor ng karayom ay nagawa na ng malayo sa mga nakaraang taon, na nagpapaganda ng mga protocol sa kaligtasan ng pagkain kaysa dati. Ang tunay na nagbago sa larangan? Ang bagong teknolohiya na makakapuna ng mga munting butil ng metal sa mga produkto ng pagkain hanggang sa halos di-nakikita. Ang mga laboratoryo sa buong bansa ay nagsagawa ng pagsubok sa mga sistemang ito at nakitaan na ito ay medyo maaasahan sa karamihan ng mga pagkakataon. Halimbawa, ang ilang mga detektor ay makakakita ng mga piraso na aabot sa 0.5mm nang hindi nagkakamali. Ano ang susunod para sa larangan na ito? Nakikita na natin ang mga kompanya ay nag-eksperimento na sa artipisyal na katalinuhan at mga algoritmo ng machine learning upang lalong mapahusay ang kakayahan ng deteksyon sa paglipas ng panahon. Ang mga pag-unlad na ito ay maaaring magdulot ng mas kaunting pagbawi sa produkto at mas matibay na tiwala ng mga konsyumer sa mga nakabalot na pagkain sa darating na mga taon.

Ang pagsasama ng mga teknolohiyang ito ay lubos na nag-angat sa antas ng pagkakatugma at kaligtasan sa industriya ng pagkain, na nangangako ng isang hinaharap kung saan ang mga panganib sa kaligtasan ng pagkain na may kaugnayan sa kontaminasyon ng karayom ay epektibong mababawasan.

Kung saan inilalagay ang mga needle detector sa mga production line ay talagang nagpapakaiba ng resulta pagdating sa pagtuklas ng problema nang maaga at sa pagpapanatili ng maayos na proseso ng food safety. Ang paglalagay ng mga device na ito sa mga mahahalagang punto tulad ng kaagad pagkatapos ng packaging stages o ilang sandali bago ang final quality inspections ay nakakatulong upang madiskubre ang mga foreign objects bago pa ito magdulot ng malaking problema. Nakakatipid din ng pera ang mga kumpanya sa recalls at napoprotektahan din nila ang kanilang mga customer. Para sa mga pasilidad na nagpoproseso ng mga bulk product tulad ng butil at mga powdered ingredients, ang pag-install ng detectors malapit sa gravity feed systems ay talagang nagpapataas ng epekto. Ang ilang food manufacturer na nagawa ito ay nakapag-ulat ng mas kaunting pagtigil sa operasyon habang patuloy na natutugunan ang mahigpit na safety standards. Mayroon ding ilang planta na nakakita ng pagbaba ng contamination rates ng kalahati sa loob lamang ng anim na buwan matapos ilipat ang kanilang detection equipment.

Ang kalibrasyon ng needle detector ay mahalaga lalo na kapag ginagamit sa iba't ibang klase ng pagkain dahil ang mga metal ay nagrereaksiyon nang magkaiba depende sa uri ng produkto. Halimbawa, may mga pagkain na may mataas na iron content samantalang ang iba naman ay may mas maraming stainless steel traces, kaya kailangan i-adjust ang mga setting upang mapanatili ang katiyakan ng mga mababasa. Karamihan sa mga pasilidad ay nagsasagawa ng mga pagsusuring ito nang regular, minsan ay araw-araw kung sila ay may mataas na dami ng produksyon, upang mapanatili ang kalidad ng proseso sa production line. Inirerekomenda ng mga eksperto sa industriya na patakbuhin ang test samples sa sistema bilang bahagi ng pang-araw-araw na maintenance. Ang mga test na ito ay nagmimimic ng tunay na mga sitwasyon ng kontaminasyon at nagtutulog upang matiyak na sapat na matutuklasan ng kagamitan ang mga maliit na metal na nakatago sa mga produkto. Higit pa sa pagpapanatili ng maayos na pagtratrabaho ng mga makina, ang tamang kalibrasyon ay tumutulong sa mga kompanya na matugunan ang mahigpit na mga pamantayan sa kaligtasan ng pagkain na inuutos ng mga tagapangalaga ngayon.

Ang pagbawas sa maling babala habang nasa mabilis na produksyon ay nananatiling isang malaking problema para sa mga manufacturer, na nakakaapekto mula sa bilis ng workflow hanggang sa kaligtasan sa lugar ng trabaho. Sa mga sobrang mabilis na linya ng paggawa, ang mga simpleng pagkagambala o pagkakaiba sa kulay ay madalas na tinuturing na mapanganib na contaminant, na nagdudulot ng pagtapon sa mga magagandang produkto at nagpapabagal sa kabuuang operasyon. Gayunpaman, may ilang mga bagong teknolohiya na nagsimula nang magpakaiba. Ang mga sistema na nag-uugnay ng dalawang magkaibang sensor na may mas matalinong software ay epektibong nababawasan ang mga maling babala habang patuloy na pinoprotektahan ang mga manggagawa. Ang mga pabrika na nag-install ng mga ganitong upgrade ay naiulat na nabawasan ng halos kalahati ang kanilang false rejection rate sa loob lamang ng ilang buwan. Mas kaunting nasayang na materyales naman ang ibig sabihin ng mas malaking pagtitipid sa huli.

Balitang Mainit

Balitang Mainit2024-05-22

2024-05-22

2024-05-22