Metallföroreningsproblem inom livsmedelssektorn har försämrats under senare tid. Studier visar att föroreningsnivåerna ökat med cirka 40 % sedan 2015. Det som oroar företag mest är inte bara konsekvenserna för kunder som äter förorenad produkter , men också vad som händer med deras bottenlinje när kunderna förlorar förtroendet för deras varumärken. Vi ser idag att återkallanden sker hela tiden, ibland till en kostnad av flera miljoner dollar per incident. Ta ett stort snacksföretag förra året som tvingades ta bort tusentals paket från hyllorna efter att ha upptäckt små partiklar av rostfritt stål i sina chips. Den typen av röra kostar pengar och skadar också relationerna med återförsäljare. Metall-detektorer är inte längre något extra – de är nästan oundgänglig utrustning för alla livsmedelsföretag som vill vara i överensstämmelse med de stränga FDA-reglerna. Dessa maskiner skannar produkter i hög hastighet och upptäcker även minsta metallfragment innan de når konsumenterna. Företag som investerar i bra detektionssystem skyddar sig själva mot dyra återkallanden samtidigt som de håller sina kunder säkra och nöjda.

Metallidentifiering förblir en kritisk fråga i livsmedelsfabriker, och att veta hur nåldetektorer skiljer sig från standardmodeller gör all skillnad. Dessa specialiserade enheter är utmärkta på att hitta små metallbitar som vanliga detektorer ofta missar helt. Tester visar att de upptäcker dessa mikroskopiska fragment med imponerande precision jämfört med äldre system. Företag rapporterar dessutom snabbare processtider när nåldetektorer används, eftersom de inte kräver flera passeringar genom detektorområdet. Livsmedlstillverkare som investerar i denna teknik uppnår i regel bättre resultat vad gäller produktsäkerhet. Färre återkallanden innebär nöjdare kunder i slutändan samt att företag kan hålla sig före regelkrav utan att avbryta arbetet under intensiva produktionsperioder.

Att följa HACCP- och BRC-standarder spelar stor roll inom livsmedelsproduktion, och nåldetekteringsteknik hjälper till att uppnå detta. Företag som faktiskt installerar dessa detektorer gör inte bara en formell övning för att uppfylla efterlevnadslistor. De får också påtagliga fördelar som minskade rättsliga risker och bättre möjligheter att sälja sina produkter. Titta på vad som händer när företag investerar i bra detekteringssystem. Vissa har helt undvikit produkterappeller som skulle ha kostat miljoner, medan andra byggt starkare rykte kring säkerhet och kvalitet. Att bli certifierad genom korrekta detekteringsmetoder ger också verklig värdeökning. Kunder börjar lita mer på dem, investerare lägger märke till dem och konkurrenter följer med intresse. Livsmedelsföretag som prioriterar denna typ av säkerhetsutrustning tenderar att sticka ut på marknader där förtroende är allt.

Nåldetektorer erbjuder en mycket känslig detektionsförmåga som är avgörande för att upptäcka mikroskopiska metallpartiklar som kan hamna i livsmedel. Tekniken minskar verkligen riskerna för föroreningar och skyddar känsliga livsmedel från skador som kan uppstå under bearbetning. Moderna system kan upptäcka metallfragment ner till cirka 0,3 mm, så även de allra minsta partiklarna fångas upp innan de når förpackningslinjerna. Livsmedelssäkerhetsregler överallt betonar denna precision eftersom den håller produktionen ren och bygger upp kundförtroende. När tillverkare uppfyller dessa stränga standarder undviker de inte bara återkallanden utan bevarar även sin ryktbarhet för kvalitet på en allt mer krävande marknad.

När nåldetektorer kopplas ihop med kontrollvågar och transportband ser matprocessanläggningar en verklig förbättring av driftens effektivitet. Livsmedelsföretag upptäcker att de kan öka produktionstakten utan att kompromissa med kvalitetskontrollen. Produkterna blir konsekvent bra, och driftstopp minskar schemaläggningen. Försök i verkliga förhållanden vid flera anläggningar visade på cirka 15 % bättre kapacitet och betydande besparingar på spill efter installationen av dessa integrerade system. Tekniskt sett har det också blivit mycket bättre. Nya mjukvarupaket gör numera kopplingen av alla komponenter enkel för de flesta operationer. Företag behöver inte längre plocka isär allt för att modernisera sina produktionslinjer. Bara att koppla in rätt gränssnitt och sedan se hela systemet fungera tillsammans smidigare än tidigare.

Nåldetektorer som används i köttindustrin är utformade med tre huvudsakliga aspekter i åtanke: att hålla allt rent, att säkerställa att det är lätt att rengöra, och att välja material som inte blir en bakterieboendeplats. Dessa krav på noggrannhet ställs av livsmedelssäkerhetsregler, något som organisationer som USDA har drivit under många år. När utrustningen konstrueras med god hygien från början innebär det mer än att bara uppfylla säkerhetskraven. Köttföretag upptäcker att deras maskiner håller längre också, eftersom det blir mindre avlagringar och slitage över tid. Den stora fördelen uppstår när allt fungerar smidigt dag efter dag. En detektor som förblir pålitlig genom tusentals driftstimmar innebär färre maskinbrott under produktion, vilket resulterar i påtagliga besparingar för fabrikschefer som inte har råd att stå stilla.

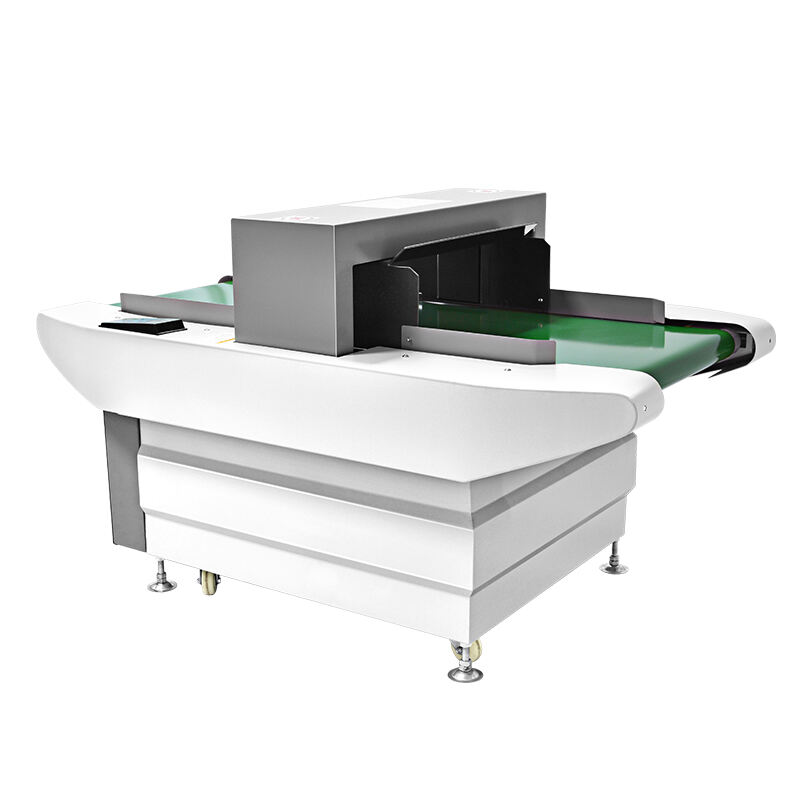

Nåldetektorer har blivit oumbärliga verktyg för att upptäcka föroreningar i livsmedelsfabriker, tack vare deras avancerade teknik som håller höga säkerhetsstandarder. Systemen är utrustade med avancerade sensorer som kan upptäcka små metallpartiklar som annars skulle kunna passera kvalitetskontroller. Det som gör dem så värdefulla är deras förmåga att fungera utan att störa den normala produktionsflödet. Livsmedelstillverkare kan hålla igång produktionen samtidigt som de säkerställer produktkvaliteten dag efter dag. Dessa detektorer spar pengar genom att minska stopp under produktionskörningar. De flesta etablerade modeller är också certifierade enligt olika branschstandarder, vilket visar hur allvarligt livsmedelssäkerhetskrav tas i olika tillverkningsmiljöer.

Behölningsdetektorer har kommit långt under de senaste åren, vilket har gjort livsmedelssäkerhetsprotokoll mycket säkrare än tidigare. Den riktiga förändringen? Ny teknik som kan upptäcka små metallbitar i livsmedel ner till nästan osynliga storlekar. Laboratorier i hela landet har testat dessa system och funnit att de fungerar ganska tillförlitligt i de flesta fall. Till exempel kan vissa detektorer upptäcka fragment så små som 0,5 mm utan att missa dem. Vad är nästa steg för detta område? Vi ser redan att företag experimenterar med artificiell intelligens och maskininlärningsalgoritmer för att göra detektionen smartare över tiden. Dessa utvecklingar kan innebära färre återkallanden och bättre konsumentförtroende för förpackade livsmedel i framtiden.

Integreringen av dessa tekniker har betydligt höjt nivån när det gäller efterlevnad och säkerhet inom livsmedelsindustrin, vilket utlovatar en framtid där faror för livsmedelssäkerhet kopplade till nålkontamination effektivt minskas.

Var näldetektorer placeras utefter produktionslinjerna spelar stor roll när det gäller att upptäcka problem tidigt och hålla livsmedelssäkerhetsprocesserna igång smidigt. Att placera dessa enheter på strategiska punkter, såsom direkt efter förpackningssteg eller strax före slutgiltiga kvalitetskontroller, hjälper till att upptäcka främmande föremål innan de orsakar större problem längre fram. Företag spar pengar på återkallanden på detta sätt och skyddar samtidigt sina kunder. För anläggningar som hanterar bulkvaror såsom spannmål och pulverformiga råvaror, ökar installation av detektorer nära gravitationsmatningssystem prestandan avsevärt. Livsmedelstillverkare som implementerat detta rapporterar färre driftstörningar samtidigt som de upprätthåller strikta säkerhetsstandarder. Vissa fabriker har till och med sett att föroreningsnivåerna halverats inom sex månader efter att de flyttat sina detektorutrustningar.

Kalibrering av nåldetektorer är mycket viktig när man hanterar alla slags livsmedel eftersom metaller reagerar olika beroende på vad som bearbetas. Till exempel innehåller vissa livsmedel mer järn medan andra har högre halter av rostfritt stål, så justering av inställningar behövs för att upprätthålla exakta mätningar. De flesta anläggningar genomför dessa kontroller regelbundet, ibland till och med varje dag om de har hög produktion, bara för att hålla sig framför eventuella förändringar i tillverkningsprocessen. Branschexperter föreslår att man kör testprov genom systemet som en del av rutinmässig underhållsservice. Dessa tester imiterar faktiska föroreningsfall och hjälper till att säkerställa att utrustningen är tillräckligt skarp för att upptäcka de små metallbitar som gömmer sig i produkterna. Förutom att hålla maskinerna funktionsdugliga hjälper korrekt kalibrering företag att uppfylla de stränga livsmedelssäkerhetskrav som reglerande myndigheter ställer idag.

Att minska antalet falsklarm under snabba produktionskörningar är fortfarande ett stort problem för tillverkare, vilket påverkar allt från arbetsflödets hastighet till arbetsmiljösäkerheten. På dessa väldigt snabba monteringslinjer flaggas ofta oskyldiga små stötar eller färgvariationer som farliga föroreningar, vilket leder till att bra produkter kasseras och hela processen saktar ner. Några nya smarta tekniker har dock börjat göra skillnad. System som kombinerar två olika frekvenssensorer med smartare datorprogram bakom dem minskar faktiskt dessa felaktiga larm samtidigt som arbetarsäkerheten bibehålls. Fabriker som installerat dessa uppgraderingar rapporterade att de kunde halvera sina felaktiga avvisningsgrader inom några månader. Mindre spillmaterial innebär också större besparingar vid månadsskiftet.

Senaste Nytt

Senaste Nytt