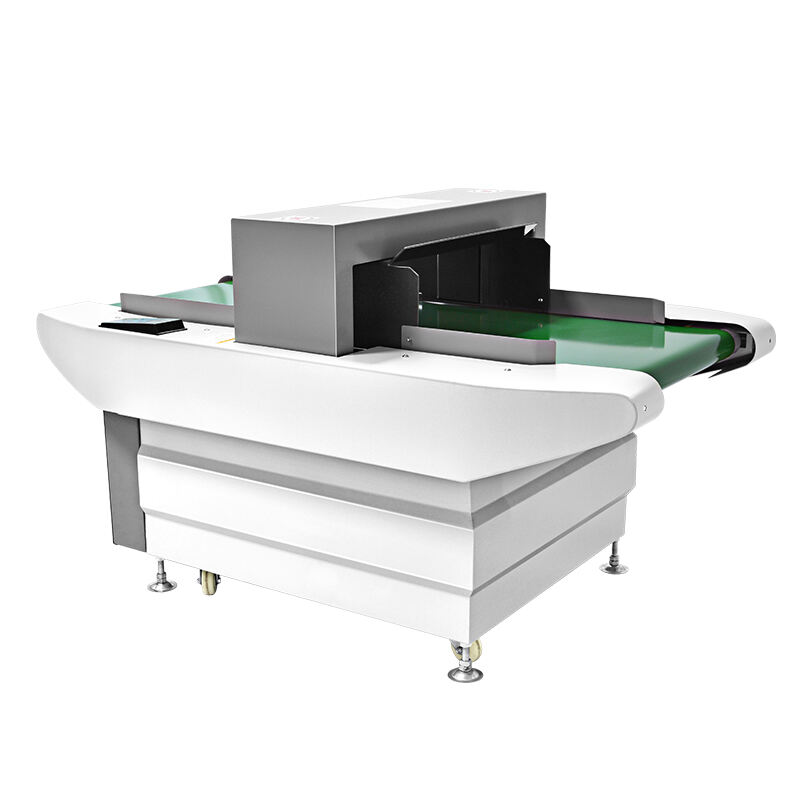

ບັນຫາການປົນເປື້ອນດ້ວຍໂລຫະໃນຂະແໜງອາຫານໄດ້ກາຍເປັນພວກທີ່ຮ້າຍແຮງຂຶ້ນໃນຊ່ວງທີ່ຜ່ານມາ. ການຄົ້ນຄວ້າຊີ້ໃຫ້ເຫັນວ່າລະດັບການປົນເປື້ອນໄດ້ເພີ່ມຂຶ້ນປະມານ 40% ນັບຕັ້ງແຕ່ປີ 2015. ສິ່ງທີ່ເຮັດໃຫ້ບັນດາບໍລິສັດກັງວົນໃຈບໍ່ແມ່ນພຽງແຕ່ສິ່ງທີ່ເກີດຂຶ້ນກັບລູກຄ້າທີ່ກິນອາຫານທີ່ຖືກປົນເປື້ອນ ຜະລິດຕະພັນ , ແຕ່ຍັງລວມເຖິງຜົນກະທົບຕໍ່ຜົນການເງິນຂອງພວກເຂົາເມື່ອຄົນສູນເສຍຄວາມໄວ້ວາງໃຈໃນຍີ່ຫໍ້ຂອງພວກເຂົາ. ພວກເຮົາກໍາລັງເຫັນການເອົາສິນຄ້າອອກຈາກຕະຫຼາດເກີດຂຶ້ນຕະຫຼອດເວລາໃນປັດຈຸບັນ, ໃນບາງຄັ້ງອາດຈະມີຄ່າໃຊ້ຈ່າຍຫຼາຍລ້ານໂດລາສະຫະລັດຕໍ່ເຫດການ. ເຊັ່ນ: ຜູ້ຜະລິດ snack ໜຶ່ງ ໃນປີກາຍນີ້ທີ່ຕ້ອງດຶງເອົາແຜງກ່ອງຫຼາຍພັນແຜງອອກຈາກຊັ້ນວາງຫຼັງຈາກພົບສ່ວນນ້ອຍໆຂອງເຫຼັກກ້າທີ່ບໍ່ເປັນມະນຸດໃນຖົງເມັດຂອງພວກເຂົາ. ສະຖານະການແບບນີ້ມີຄ່າໃຊ້ຈ່າຍສູງ ແລະ ຍັງກໍ່ໃຫ້ເກີດຄວາມເສຍຫາຍຕໍ່ຄວາມສຳພັນກັບຜູ້ຈຳຫນ່າຍອີກດ້ວຍ. ເຄື່ອງກວດຈັບລວງກາຍບໍ່ແມ່ນພຽງແຕ່ເປັນອຸປະກອນທີ່ດີເທົ່ານັ້ນ, ແຕ່ມັນກາຍເປັນອຸປະກອນທີ່ຈຳເປັນສຳລັບຜູ້ຜະລິດອາຫານທຸກຄົນທີ່ຕ້ອງການຢູ່ໃນລະບຽບກົດໝາຍຕາມຂໍ້ກຳນົດທີ່ເຂັ້ມງວດຂອງ FDA. ເຄື່ອງເຫຼົ່ານີ້ສາມາດສະແກນຜ່ານຜະລິດຕະພັນດ້ວຍຄວາມໄວສູງ, ກວດຈັບຊິ້ນສ່ວນລວງກາຍຂະໜາດນ້ອຍທີ່ສຸດກ່ອນທີ່ຈະໄປເຖິງມືຜູ້ບໍລິໂພກ. ບັນດາບໍລິສັດທີ່ລົງທຶນໃນລະບົບການກວດຈັບທີ່ດີ ຈະຊ່ວຍປ້ອງກັນຕົນເອງຈາກການເອົາສິນຄ້າອອກຈາກຕະຫຼາດທີ່ມີຄ່າໃຊ້ຈ່າຍສູງ ໃນຂະນະດຽວກັນກໍຮັກສາຄວາມປອດໄພ ແລະ ຄວາມພໍໃຈຂອງລູກຄ້າໄວ້.

ການກວດຫາໂລຫະຍັງຄົງເປັນເລື່ອງສໍາຄັນຢູ່ໃນໂຮງງານຜະລິດອາຫານ, ແລະການຮູ້ເຖິງຄວາມແຕກຕ່າງລະຫວ່າງເຄື່ອງກວດຫາເຂັມກັບເຄື່ອງມາດຕະຖານຊ່ວຍໃຫ້ເຂົ້າໃຈໄດ້ດີຂື້ນ. ເຄື່ອງພິເສດເຫຼົ່ານີ້ສາມາດກວດຫາສ່ວນໂລຫະນ້ອຍໆທີ່ເຄື່ອງກວດມາດຕະຖານມັກຈະບໍ່ສາມາດຮັບຮູ້ໄດ້. ການທົດສອບສະແດງໃຫ້ເຫັນວ່າເຄື່ອງກວດເຂັມສາມາດຮັບຮູ້ສ່ວນທີ່ເຫຼົ່ານີ້ໄດ້ຢ່າງຖືກຕ້ອງແທ້ຈິງເມື່ອປຽບທຽບກັບລະບົບເກົ່າ. ນອກຈາກນັ້ນ, ບໍລິສັດຕ່າງໆຍັງລາຍງານວ່າມີຄວາມໄວໃນການປຸງແຕ່ງເພີ່ມຂື້ນເມື່ອໃຊ້ເຄື່ອງກວດເຂັມຍ້ອນບໍ່ຈໍາເປັນຕ້ອງຜ່ານເຂດກວດຫາຫຼາຍຄັ້ງ. ບໍລິສັດຜູ້ຜະລິດອາຫານທີ່ລົງທຶນໃນເຕັກໂນໂລຊີນີ້ມັກຈະເຫັນຜົນໄດ້ຮັບດ້ານຄວາມປອດໄພຂອງຜະລິດຕະພັນດີຂື້ນ. ການເອົາຜະລິດຕະພັນຄືນມາຈາກຕະຫຼາດໜ້ອຍລົງໝາຍເຖິງຄວາມພໍໃຈຂອງລູກຄ້າໂດຍລວມ, ພ້ອມທັງຊ່ວຍໃຫ້ບໍລິສັດສາມາດປະຕິບັດຕາມຂໍ້ກໍານົດຂອງລັດຖະບານໄດ້ໂດຍບໍ່ຕ້ອງຢຸດເຊົາການຜະລິດໃນໄລຍະທີ່ມີການຜະລິດຫຼາຍ.

ການຍຶດໝັ້ນໃນມາດຕະຖານ HACCP ແລະ BRC ມີຄວາມສຳຄັນຫຼາຍໃນການຜະລິດອາຫານ ແລະ ເທກໂນໂລຊີການຄົ້ນຫາເຂັມຊ່ວຍໃຫ້ບັນລຸເປົ້າໝາຍດັ່ງກ່າວ. ທຸລະກິດທີ່ຕິດຕັ້ງເຄື່ອງຄົ້ນຫາເຂັມເຫຼົ່ານີ້ບໍ່ໄດ້ເຮັດພຽງແຕ່ການກວດສອບໃນບັນຊີຄວາມສອດຄ່ອງເທົ່ານັ້ນ, ແຕ່ຍັງໄດ້ຮັບປະໂຫຍດທີ່ແທ້ຈິງເຊັ່ນ: ຄວາມສ່ຽງດ້ານກົດໝາຍທີ່ຫຼຸດລົງ ແລະ ໂອກາດໃນການຂາຍຜະລິດຕະພັນທີ່ດີຂື້ນອີກດ້ວຍ. ພິຈາລະນາສິ່ງທີ່ເກີດຂື້ນເມື່ອບໍລິສັດລົງທຶນໃນລະບົບການຄົ້ນຫາທີ່ດີ. ບາງບໍລິສັດສາມາດຫຼີກເວັ້ນການ recalled ຜະລິດຕະພັນທີ່ອາດຈະເສຍຄ່າໃຊ້ຈ່າຍຫຼາຍລ້ານ, ໃນຂະນະທີ່ບໍລິສັດອື່ນໆສາມາດສ້າງຊື່ເສີຍທີ່ເຂັ້ມແຂງກ່ຽວກັບຄວາມປອດໄພ ແລະ ຄຸນນະພາບ. ການຮັບເອົາການຢັ້ງຢືນຜ່ານວິທີການຄົ້ນຫາທີ່ຖືກຕ້ອງຍັງນຳເອົາຄຸນຄ່າທີ່ແທ້ຈິງມາດ້ວຍ. ລູກຄ້າເລີ່ມເຊື່ອໝັ້ນຫຼາຍຂື້ນ, ນັກລົງທຶນເລີ່ມສັງເກດເບິ່ງ ແລະ ຄູ່ແຂ່ງຂັນກໍເບິ່ງຢ່າງໃກ້ຊິດ. ບໍລິສັດອາຫານທີ່ໃຫ້ຄວາມສຳຄັນກັບອຸປະກອນຄວາມປອດໄພແບບນີ້ມັກຈະດຶງດູດຄວາມສົນໃຈໃນຕະຫຼາດທີ່ຄວາມໄວ້ວາງໃຈເປັນສິ່ງສຳຄັນທີ່ສຸດ.

ເຄື່ອງສະແກນຫາລະດູດຕິດໃຫ້ຄວາມສາມາດໃນການຄົ້ນຫາທີ່ມີຄວາມລະອອຍສູງ ເຊິ່ງມີຄວາມຈຳເປັນໃນການຊອກຫາອົງປະກອບໂລຫະນ້ອຍໆທີ່ອາດຈະປະກອບເຂົ້າໄປໃນຜະລິດຕະພັນອາຫານ. ເທັກໂນໂລຊີດັ່ງກ່າວຊ່ວຍຫຼຸດຜ່ອນຄວາມສ່ຽງຂອງການປົນເປື້ອນ ແລະ ປ້ອງກັນອາຫານທີ່ເປັນອິນທິລະພັບຈາກການເສຍຫາຍໃນຂະນະການຜະລິດ. ລະບົບທີ່ທັນສະໄໝສາມາດຄົ້ນພົບອົງປະກອບໂລຫະທີ່ນ້ອຍເຖິງປະມານ 0.3 ມິນລີແມັດ ເຊິ່ງແມ້ກະທັ້ງອົງປະກອບນ້ອຍນ້ອຍກໍຖືກຄັດເລືອກກ່ອນຈະເຖິງຂັ້ນຕອນການຫຸ້ມຫໍ່. ກົດລະບຽບດ້ານຄວາມປອດໄພຂອງອາຫານໃນທົ່ວໂລກເນັ້ນຫນັກໃນຄວາມແທດເໝາະນີ້ ເນື່ອງຈາກມັນຊ່ວຍຮັກສາຄວາມສະອາດໃນຂະບວນການຜະລິດ ແລະ ສ້າງຄວາມໝັ້ນໃຈໃຫ້ແກ່ລູກຄ້າ. ເມື່ອຜູ້ຜະລິດຕະພັນຕອບສະໜອງມາດຕະຖານທີ່ເຂັ້ມງວດດັ່ງກ່າວ ພວກເຂົາບໍ່ພຽງແຕ່ຫຼຸດຜ່ອນຄວາມສ່ຽງຂອງການ recalled ແຕ່ຍັງຮັກສາຊື່ເສียงດ້ານຄຸນນະພາບຂອງພວກເຂົາໄວ້ໃນຕະຫຼາດທີ່ມີຄວາມຕ້ອງການເພີ່ມຂື້ນ.

ເມື່ອເຄື່ອງສະແກນເຂັມຖືກຕໍ່ເຂົ້າກັບເຄື່ອງຊັ່ງນ້ຳໜັກ ແລະ ພາດເຊືອກລົດ, ໂຮງງານຜະລິດອາຫານຈະເຫັນການປັບປຸງທີ່ແທ້ຈິງໃນການດຳເນີນງານ. ຜູ້ຜະລິດອາຫານສາມາດເພີ່ມຄວາມໄວໃນການຜະລິດໂດຍບໍ່ຕ້ອງສູນເສຍການຄວບຄຸມຄຸນນະພາບ. ສິນຄ້າອອກມາດ້ວຍຄຸນນະພາບທີ່ສອດຄ່ອງກັນ ແລະ ການລົດຜັດທີ່ເຮັດໃຫ້ແຜນການເສຍຫາຍກໍ່ໜ້ອຍລົງ. ການທົດສອບໃນໂຮງງານຈຳນວນໜຶ່ງສະແດງໃຫ້ເຫັນວ່າຜົນຜະລິດດີຂຶ້ນປະມານ 15% ແລະ ການປະຢັດຄ່າໃຊ້ຈ່າຍໃນຂະບວນການຂີ້ເຫຍື້ອຫຼັງຈາກຕິດຕັ້ງລະບົບປະສົມປະສານເຫຼົ່ານີ້. ດ້ານເຕັກໂນໂລຊີຍັງດີຂຶ້ນຫຼາຍອີກດ້ວຍ. ຊອບແວໃໝ່ໆໃນປັດຈຸບັນເຮັດໃຫ້ການເຊື່ອມຕໍ່ອຸປະກອນຕ່າງໆເຂົ້າກັນງ່າຍຂຶ້ນສຳລັບການດຳເນີນງານສ່ວນຫຼາຍ. ບໍລິສັດບໍ່ຈຳເປັນຕ້ອງມາລື້ງລົງທຸກຢ່າງເພື່ອປັບປຸງແຖວຜະລິດຂອງເຂົາເຈົ້າອີກຕໍ່ໄປ. ພຽງແຕ່ເສຍບອິນເຕີເຟດທີ່ເໝາະສົມເຂົ້າໄປ ແລ້ວເບິ່ງລະບົບທັງໝົດເຮັດວຽກຮ່ວມກັນໄດ້ຢ່າງລຽນລ້ຳກ່ວາກ່ອນ.

ເຄື່ອງສະແກນເຂັມທີ່ໃຊ້ໃນໂຮງງານຜະລິດເນື້ອແມ່ນຖືກອອກແບບດ້ວຍສາມສິ່ງສຳຄັນ: ຄວາມສະອາດ, ຄວາມສະດວກໃນການເຊັດລ້າງ, ແລະ ການເລືອກວັດຖຸດິບທີ່ບໍ່ເຮັດໃຫ້ເຊື້ອໄວຣັດເຕີບໂຕ. ກົດລະບຽບດ້ານຄວາມປອດໄພຂອງອາຫານຕ້ອງການຄວາມລະມັດລະວັງໃນລາຍລະອຽດແບບນີ້, ເຊິ່ງເປັນສິ່ງທີ່ອົງການຕ່າງໆເຊັ່ນ USDA ໄດ້ສົ່ງເສີມມາດົນແລ້ວ. ເມື່ອເຄື່ອງຈັກຖືກສ້າງຂຶ້ນດ້ວຍມາດຕະຖານສຸຂະອະນາໄມທີ່ດີຕັ້ງແຕ່ຕອນເລີ່ມຕົ້ນ, ມັນບໍ່ພຽງແຕ່ຕອບສະໜອງຂໍ້ກຳນົດດ້ານຄວາມປອດໄພເທົ່ານັ້ນ. ຜູ້ຜະລິດເນື້ອຍັງພົບວ່າເຄື່ອງຈັກຂອງເຂົາເຈົ້າມີອາຍຸຍືນຍາວຂຶ້ນເນື່ອງຈາກມີສິ່ງເສດເຫຼືອແລະການສຶກເສຍຫາຍໜ້ອຍລົງໃນໄລຍະຍາວ. ຄວາມສຳເລັດແທ້ຈິງມາຈາກການທີ່ທຸກຢ່າງເຮັດວຽກຮ່ວມກັນຢ່າງລຽນລະອຽດໃນທຸກໆມື້. ເຄື່ອງສະແກນທີ່ຍັງຄົງມີຄວາມສາມາດໃນການເຮັດວຽກໄດ້ຫຼາຍພັນຊົ່ວໂມງໝາຍເຖິງການສະກັດກັ້ນການເສຍຫາຍໃນຂະນະດຳເນີນການຜະລິດ, ເຊິ່ງເຮັດໃຫ້ຜູ້ຈັດການໂຮງງານປະຢັດເງິນໄດ້ຈິງເນື່ອງຈາກບໍ່ສາມາດຮັບມືກັບການຢຸດເຊົາການດຳເນີນງານໄດ້

ເຄື່ອງສະແກນຫາເຂັມໄດ້ກາຍເປັນເຄື່ອງມືທີ່ສໍາຄັນໃນການກວດພົບສິ່ງປົນເປື້ອນໃນໂຮງງານຜະລິດອາຫານ ເນື່ອງຈາກເຕັກໂນໂລຊີຂັ້ນສູງທີ່ຊ່ວຍຮັກສາມາດຕະຖານຄວາມປອດໄພໄວ້ສູງ. ລະບົບເຄື່ອງສະແກນດັ່ງກ່າວມາພ້ອມກັບເຊັນເຊີທີ່ມີຄຸນນະພາບສູງ ສາມາດກວດພົບອິງທາດເຫຼັກຂະໜາດນ້ອຍນິດທີ່ອາດຈະລັບໄປຈາກການກວດກາຄຸນນະພາບ. ສິ່ງທີ່ເຮັດໃຫ້ມັນມີຄຸນຄ່າແມ່ນຄວາມສາມາດໃນການເຮັດວຽກໂດຍບໍ່ລົບກວນການຜະລິດຕໍ່ເນື່ອງ. ບໍລິສັດຜະລິດອາຫານສາມາດຮັກສາການຜະລິດໃຫ້ດໍາເນີນໄປໄດ້ຕະຫຼອດເວລາ ໃນຂະນະທີ່ຍັງຮັກສາຄຸນນະພາບຂອງຜະລິດຕະພັນໄວ້ໄດ້ທຸກມື້. ເຄື່ອງສະແກນເຫຼົ່ານີ້ຊ່ວຍປະຢັດເງິນໂດຍການຫຼຸດຜ່ອນການຢຸດເຊົາການຜະລິດໃນຂະນະດໍາເນີນການ. ສ່ວນຫຼາຍແລ້ວເຄື່ອງຕົວຢ່າງທີ່ມີຊື່ສຽງດີຈະມີໃບຢັ້ງຢືນຕາມມາດຕະຖານອຸດສາຫະກໍາຕ່າງໆ ສະແດງໃຫ້ເຫັນເຖິງຄວາມສົນໃຈໃນຄວາມຕ້ອງການດ້ານຄວາມປອດໄພຂອງອາຫານໃນແຕ່ລະສະພາບແວດລ້ອມໃນການຜະລິດ.

ເຄື່ອງສະແກນຫາເຂັມໄດ້ມີການພັດທະນາໄປຫຼາຍໃນຊ່ວງເວລາບໍ່ດົນມານີ້ ເຊິ່ງເຮັດໃຫ້ມາດຕະການຄວາມປອດໄພດ້ານອາຫານດີຂື້ນຫຼາຍກ່ວາກ່ອນ. ສິ່ງທີ່ເຮັດໃຫ້ມີການປ່ຽນແປງແທ້ໆແມ່ນເຕັກໂນໂລຊີໃໝ່ທີ່ສາມາດຄົ້ນພົບສ່ວນປະກອບທາດເຫຼັກທີ່ມີຂະໜາດນ້ອຍຫຼາຍໃນຜະລິດຕະພັນອາຫານ ຈົນເຖິງຂັ້ນທີ່ເກືອບເບິ່ງບໍ່ເຫັນ. ຫ້ອງທົດລອງຕ່າງໆທົ່ວປະເທດໄດ້ທົດລອງໃຊ້ລະບົບເຫຼົ່ານີ້ ແລະ ພົບວ່າເຮັດວຽກໄດ້ດີໃນຫຼາຍໆຄັ້ງ. ຕົວຢ່າງເຊັ່ນ: ເຄື່ອງສະແກນບາງຊະນິດສາມາດຄົ້ນພົບສ່ວນປະກອບທີ່ມີຂະໜາດນ້ອຍເຖິງ 0.5 ມິນລິແມັດໂດຍບໍ່ພາດ. ສິ່ງທີ່ຈະເກີດຂື້ນຕໍ່ໄປໃນອະນາຄົດ? ພວກເຮົາເຫັນວ່າບັນດາບໍລິສັດກຳລັງທົດລອງໃຊ້ປັນຍາປະດິດ (Artificial Intelligence) ແລະ ລະບົບສອນເຄື່ອງ (Machine Learning Algorithms) ເພື່ອໃຫ້ການຄົ້ນພົບມີຄວາມສະຫຼາດຫຼາຍຂື້ນຕາມການໃຊ້ງານໄປ. ການພັດທະນາເຫຼົ່ານີ້ອາດຈະເຮັດໃຫ້ມີການເອົາຜະລິດຕະພັນອອກຈາກຕະຫຼາດໜ້ອຍລົງ ແລະ ຜູ້ບໍລິໂພກມີຄວາມໝັ້ນໃຈຫຼາຍຂື້ນໃນອາຫານທີ່ຖືກຫຸ້ມຫໍ່ເຂົ້າຖົງ.

ການປະສົມປະສານຂອງເຕັກໂນໂລຊີເຫຼົ່ານີ້ໄດ້ຍົກສະຖານະການປະຕິບັດຕາມ ແລະ ຄວາມປອດໄພໃນອຸດສະຫະກຳອາຫານຢ່າງຫຼວງຫຼາຍ, ສັນຍາໃນອະນາຄົດທີ່ອາຫານທີ່ມີຄວາມສ່ຽງຈາກການປົນເປື້ອນຂອງເຂັມຈະຖືກແກ້ໄຂຢ່າງມີປະສິດທິຜົນ.

ບ່ອນທີ່ເຄື່ອງສະແກນເຂັມຖືກຕິດຕັ້ງຕາມແຖວຜະລິດສາມາດເຮັດໃຫ້ແຕກຕ່າງກັນໃນການຄົ້ນຫາບັນຫາໄລຍະເບື້ອງຕົ້ນ ແລະ ສະຖານທີ່ນັ້ນຍັງຮັກສາຂະບວນການຄວາມປອດໄພຂອງອາຫານໃຫ້ດຳເນີນໄປຢ່າງລຽບລຽນ. ການຕິດຕັ້ງອຸປະກອນເຫຼົ່ານີ້ໄວ້ໃນບ່ອນສຳຄັນເຊັ່ນ: ພາຍຫຼັງຂັ້ນຕອນການຫຸ້ມຫໍ່ ຫຼື ກ່ອນການກວດກາຄຸນນະພາບສຸດທ້າຍຊ່ວຍໃຫ້ສາມາດຄົ້ນພົບວັດຖຸຕ່າງປະເທດກ່ອນທີ່ຈະເກີດບັນຫາໃຫຍ່ໃນຂັ້ນຕອນຕໍ່ໄປ. ວິທີນີ້ຍັງຊ່ວຍໃຫ້ບໍລິສັດປະຢັດຄ່າໃຊ້ຈ່າຍໃນການເອີ້ນຄືນສິນຄ້າ ແລະ ພ້ອມທັງປ້ອງກັນຜູ້ບໍລິໂພກອີກດ້ວຍ. ສຳລັບສະຖານທີ່ປຸງແຕ່ງຜະລິດຕະພັນເປັນຈຳນວນຫຼາຍເຊັ່ນ: ສາລີ ແລະ ວັດຖຸດິບໃນຮູບແບບຜົງ ການຕິດຕັ້ງເຄື່ອງສະແກນໃກ້ກັບລະບົບການສົ່ງຜ່ານນ້ຳໜັກຊ່ວຍເພີ່ມປະສິດທິພາບການເຮັດວຽກ. ບັນດາໂຮງງານຜະລິດອາຫານທີ່ປະຕິບັດແບບນີ້ລາຍງານວ່າມີການລົບກວນໜ້ອຍລົງໃນຂະນະດຳເນີນການ ແລະ ຍັງສາມາດບັນລຸມາດຕະຖານຄວາມປອດໄພທີ່ເຂັ້ມງວດ. ໂຮງງານບາງແຫ່ງເຖິງຂັ້ນລາຍງານວ່າອັດຕາການປົນເປື້ອນຫຼຸດລົງເຖິງ 50% ໃນຮອບ 6 ເດືອນຫຼັງຈາກການປັບປຸງຕຳແໜ່ງເຄື່ອງມືກວດຈັບເຫຼົ່ານັ້ນ.

ການປັບຄ່າເຄື່ອງສະແກນຫາເຂັມມີຄວາມສຳຄັນຫຼາຍໃນການປຸງແຕ່ງຜະລິດຕະພັນອາຫານທຸກປະເພດ ເນື່ອງຈາກໂລຫະຕອບສະໜອງຕ່າງກັນໄປຕາມປະເພດຂອງອາຫານທີ່ກຳລັງປຸງແຕ່ງ. ຕົວຢ່າງເຊັ່ນ: ບາງປະເພດອາຫານມີເນື້ອເຫຼັກຫຼາຍ ແລະ ອີກບາງປະເພດມີຮ່ອງຮອຍໂລຫະສະແຕນເລດເພີ່ມຂຶ້ນ, ສະນັ້ນການປັບຄ່າໃຫ້ເໝາະສົມແມ່ນຈຳເປັນເພື່ອຮັກສາຄວາມຖືກຕ້ອງຂອງຜົນການວັດແທກ. ສ່ວນຫຼາຍແລ້ວໂຮງງານຈະດຳເນີນການກວດກາເຫຼົ່ານີ້ເປັນປະຈຳ, ບາງຄັ້ງອາດຈະທຸກມື້ຖ້າໂຮງງານດຳເນີນການປະມານຫຼາຍ, ພຽງເພື່ອຄວບຄຸມການປ່ຽນແປງໃນຂະບວນການຜະລິດໃນແຕ່ລະມື້ໄດ້ທັນ. ຜູ້ຊຳນິຊຳນານດ້ານອຸດສາຫະກຳແນະນຳໃຫ້ດຳເນີນການທົດສອບໂດຍໃຊ້ໂຕຢ່າງຜ່ານລະບົບເປັນສ່ວນໜຶ່ງຂອງການບຳລຸງຮັກສາປະຈຳ. ການທົດສອບເຫຼົ່ານີ້ຈະລອງສະພາບການປົນເປື້ອນທີ່ເກີດຂຶ້ນຈິງ ແລະ ຊ່ວຍໃຫ້ແນ່ໃຈວ່າເຄື່ອງມືຍັງສາມາດຄົ້ນຫາຊິ້ນສ່ວນໂລຫະນ້ອຍໆທີ່ຊ້ອນຢູ່ພາຍໃນຜະລິດຕະພັນໄດ້. ນອກຈາກການຮັກສາເຄື່ອງມືໃຫ້ດຳເນີນງານໄດ້ດີແລ້ວ, ການປັບຄ່າທີ່ຖືກຕ້ອງຍັງຊ່ວຍໃຫ້ບໍລິສັດສາມາດປະຕິບັດຕາມມາດຖານຄວາມປອດໄພດ້ານອາຫານທີ່ເຂັ້ມງວດຕາມທີ່ອົງການຄວບຄຸມກຳນົດໄວ້ໃນປັດຈຸບັນ.

ການຫຼຸດຜ່ອນການເຕືອນພາວໃນຂະນະດຳເນີນການຜະລິດທີ່ໄວຍັງເປັນບັນຫາໃຫຍ່ສຳລັບຜູ້ຜະລິດ, ສົ່ງຜົນກະທົບຕໍ່ທຸກສິ່ງຕັ້ງແຕ່ຄວາມໄວຂອງຂະບວນການເຮັດວຽກຈົນເຖິງຄວາມປອດໄພໃນສະຖານທີ່ເຮັດວຽກ. ໃນແຖວສາຍອາສັມບຼິດທີ່ໄວຫຼາຍ, ສິ່ງທີ່ບໍ່ເປັນພິດເຊັ່ນການສັ່ນເລັກນ້ອຍ ຫຼື ສີແຕກຕ່າງມັກຖືກຈັດເປັນສານປົນເປື້ອນອັນຕະລາຍເລື້ອຍໆ, ສົ່ງຜົນໃຫ້ຜະລິດຕະພັນທີ່ດີຖືກຖິ້ມອອກແລະຊ້າລົງທັງຂະບວນການ. ເຖິງຢ່າງໃດກໍຕາມ, ເຕັກໂນໂລຊີໃໝ່ໆ ໄດ້ເລີ່ມມີຜົນເຊີງບວກ. ລະບົບທີ່ປະສົມປະສານເຊັນເຊີ 2 ຄວາມຖີ່ຕ່າງກັນພ້ອມກັບໂປຣແກຣມຄອມພິວເຕີ້ທີ່ສະຫຼາດກ້າມີສ່ວນຊ່ວຍຫຼຸດຜ່ອນການເຕືອນພາວໃນຂະນະທີ່ຍັງຮັກສາຄວາມປອດໄພໃຫ້ແກ່ພະນັກງານ. ໂຮງງານຜູ້ທີ່ຕິດຕັ້ງການປັບປຸງເຫຼົ່ານີ້ລາຍງານວ່າໄດ້ຫຼຸດຜ່ອນອັດຕາການປະຕິເສດຜິດລົງເກືອບເຄິ່ງໜຶ່ງພາຍໃນບໍ່ກີ່ເທື່ອ. ວັດຖຸດິບທີ່ສູນເສຍໜ້ອຍລົງຍັງໝາຍເຖິງການປະຢັດເງິນຫຼາຍຂຶ້ນໃນສິ້ນເດືອນອີກດ້ວຍ.