Проблеми са металним контаминантима у хранском сектору последње су године све већи. Истраживања показују да су нивои контаминације порасли око 40% само од 2015. године. Оно што предузећа највише брине није само последица по потрошаче који консумирају контаминирану производи , али и шта се дешава са њиховом зарадом кад људи изгубе поверење у њихове марке. Сада све чешће видимо повратке производа, који понекад по цени коштају предузећа неколико милиона долара по инциденту. Узмимо једног великог произвођача хране за спораздев у прошлој години који је морао да повуче хиљаде паковања са полица након што су пронашли ситне комадиће нерђајућег челика у својим чипсовима. Такве неприлике коштају новца и оштећују односе са продавцима. Детектори метала више нису само прижелацана опрема — они су практично неопходни сваком преработивачу хране који жели да буде у складу са строгим правилима FDA-е. Ови апарати скенирају производе високом брзином, откривајући чак и најмање фрагменте метала пре него што стигну до потрошача. Предузећа која улажу у добре системе детекције штите себе од скупих повратака производа и истовремено задржавају своје купце сигурним и задовољним.

Detekcija metala ostaje kritična briga u pogonima za proizvodnju hrane, a razumevanje razlike između detektora igala i standardnih modela čini svu razliku. Ove specijalizovane jedinice izuzetno dobro pronalaze sitne metalne čestice koje redovni detektori često potpuno propuste. Ispitivanja pokazuju da oni primećuju te mikroskopske fragmente s primetnom preciznošću u poređenju sa starijim sistemima. Štaviše, kompanije navode da obrada traje kraće kada se koriste detektori igala, jer nema potrebe za višestrukim prolaskom kroz zonu detekcije. Proizvođači hrane koji ulažu u ovu tehnologiju obično ostvaruju i bolje rezultate u pogledu sigurnosti proizvoda. Smanjen broj povraćaja znači zadovoljnije kupce na kraju, ali i pomoć kompanijama da budu ispred regulatornih zahteva bez prekida učestalog rada tokom gužvi u proizvodnji.

Придржавање HACCP и BRC стандардима има велики значај у производњи хране, а технологија за детекцију игала помаже у томе. Пословне јединице које стварно инсталирају овакве детекторе не само што попуњавају листе за прегледе у складу са прописима. Оне такође имају и реалне предности, као што су смањени правни ризици и боље могућности за продажбу својих производа. Погледајте шта се дешава када компаније улажу у добре системе детекције. Неке су потпуно избегле повратак производа који би коштали милионе, док су друге изградиле јачу репутацију у вези са безбедношћу и квалитетом. И поседовање сертификата кроз правилне методе детекције носи стварну вредност. Купци им почну више да верују, инвеститори постају пажљивији, а конкуренти прислушкивају. Компаније које производе храну и које овакву опрему за безбедност ставе у приоритет, истичу се на тржиштима где је поверење од суштинске важности.

Детектори игле обезбеђују веома осетљиво откривање, што је кључно за проналажење микроскопских металних честица које би се оне могле наћи у намирницама. Ова технологија значајно смањује опасности од контаминације, штитећи осетљиве намирнице од оштећења током процеса производње. Современи системи могу открити металне фрагменте чак и до 0,3 мм, тако да се и најмање честице уоче пре него што стигну до линија за паковање. Прописи о безбедности намирница захтевају ову врсту прецизности, јер тако производња остаје чиста и гради се поверење код купаца. Када произвођачи испуне ове строге стандарде, не само да избегавају повратак производа, већ и одржавају своју репутацију у погледу квалитета у једном све захтевнијем тржишту.

Када се детектори игала комбинују са контролним вагама и тракама, погони за прераду хране постижу значајно побољшање у раду. Произвођачи хране уочавају да могу да повећају брзину производње не жртвујући контролу квалитета. Производи су константно добри, а време простоја које узрокује прекид рада је смањено. Тестови у пракси у неколико погонa су показали око 15% већу продуктивност и значајно уштеде на отпаду након инсталирања ових интегрисаних система. И техничка страна је постала много боља. Нови софтверски пакети омогућавају једноставну интеграцију свих компонената за већину операција. Компанијама више није неопходно да раде потпуну реконструкцију линија како би их модернизовале. Довољно је само повезати одговарајуће интерфејсе и посматрати како цео систем ради усклађеније него пре.

Детектори игле који се користе у погонима за прераду меса пројектовани су са три главне ствари на уму: одржавање чистоће, осигуравање да су лаки за чишћење и избор материјала који неће да хране бактерије. Регулације о безбедности хране захтевају овакву пажњу детаљима, нешто што организације као што је USDA већ годинама подстичу. Када се опрема гради са добром хигијеном од самог почетка, то чини више него што је неопходно да се испуне захтеви безбедности. Произвођачи меса примећују да им машине трају дуже зато што постоји мање натрупанja и хабања током времена. Права предност настаје када све функционише без проблема из дана у дан. Детектор који остаје поуздан кроз хиљаде сати рада значи мање кварова током радних процеса, што се преводи у штедњу новца за менаџере погонa који не могу да приуште да имају неплодног времена.

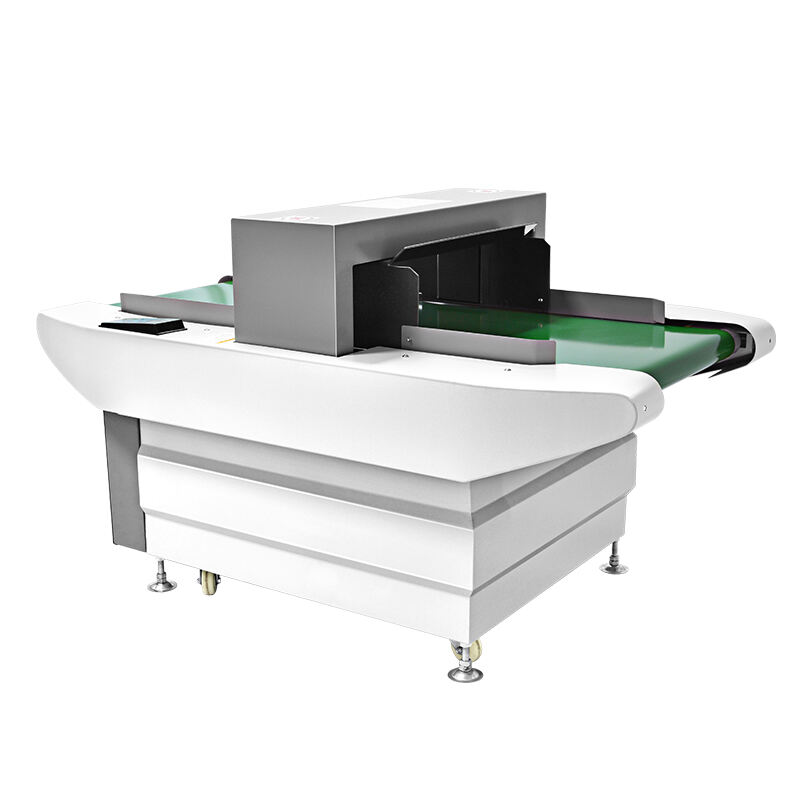

Детектори игала су постали незаобилазни алати за откривање загађивача у фабрикама за прераду намирница, захваљујући високим технологијама које одржавају високе стандарде безбедности. Системи су опремљени сензорима највишег квалитета, способни да пронађу најмање комадиће метала који би иначе прошли кроз контролу квалитета. Оно што их чини толико вредним је могућност рада без прекидања нормалног тока производње. Произвођачи намирница могу да одржавају рад у покрету и даље да брину о квалитету производа из дана у дан. Ови детектори штеде новац смањујући заустављања током производних серија. Већина поуздано модела носи разне сертификате из области индустрије, што говори о томе колико озбиљно се приступа захтевима безбедности намирница у различитим производним срединама.

Детектори метала су прешли дуг пут у последњих неколико година, чинећи протоколе о безбедности хране много сигурнијима него раније. Прави променилац? Нове технологије које могу да пронађу минијатурне комадиће метала у намирницама, чак и до величине која је готово невидљива. Лабораторије широм земље су тестирају ове системе и установиле су да они прилично поуздано функционишу у већини случајева. На пример, неки детектори могу да открију фрагменте малих као 0,5 мм без пропуштања. Шта је следеће у овој области? Већ сада видимо како компаније експериментишу са вештачком интелигенцијом и алгоритмима машинског учења да би детекција током времена постала паметнија. Ови развоји могу да значе мање повратака производа и боље поверење потрошача у паковане намирнице у будућности.

Интеграција ових технологија значајно је подигла ниво прописности и безбедности у индустрији хране, обећавајући будућност у којој су опасности по безбедност хране повезане са контаминацијом иглама ефективно ублажене.

Место на које се постављају детектори игала дуж производних линија чини сву разлику када је у питању откривање проблема на време и непрекидно одржавање безбедности хране. Постављање ових уређаја на кључним тачкама, као што је непосредно након фазе паковања или управо пре завршних контрола квалитета, помаже у откривању страних предмета пре него што изазову сериозне проблеме. На овај начин, компаније штеде новац на повратцима производа и истовремено штите своје купце. За објекте који обрађују расуте производе као што су житарице и сировине у праху, инсталирање детектора у близини система са гравитационим доводом значајно побољшава ефикасност. Произвођачи хране који су примијенили ову мјеру наводе мање прекиде у раду, а да при томе задовоље строга правила о безбедности. Неки објекти су чак забиљежили пад нивоа контаминације за половину током шест мјесеци након поновног позиционирања опреме за детекцију.

Podešavanje detektora iglica je veoma važno kada je u pitanju različita hrana, jer metali reaguju različito u zavisnosti od vrste materijala koji se procesuje. Na primer, neke namirnice sadrže više gvožđa, dok druge imaju više tragova nehrđajućeg čelika, pa je prilagođavanje postavki neophodno kako bi se održala tačnost merenja. Većina pogona redovno vrši ove provere, ponekad čak i svakodnevno, ukoliko se radi o velikim obimima proizvodnje, samo da bi se unapred predvideli eventualni pomaci u procesu na proizvodnoj liniji. Stručnjaci iz industrije preporučuju da se test uzorci puste kroz sistem kao deo redovnog održavanja. Ovi testovi simuliraju stvarne situacije kontaminacije i pomažu u osiguranju da oprema ostane dovoljno precizna da detektuje sitne metalne čestice skrivene u proizvodima. Osim što omogućava ispravno funkcionisanje mašina, adekvatno podešavanje pomaže kompanijama da ispunje zahtevne standarde sigurnosti hrane koje regulatori traže danas.

Smanjenje lažnih alarma tokom brzih proizvodnih serija ostaje veliki problem za proizvođače, utičući na sve, od brzine rada do sigurnosti na radu. Na tim veoma brzim montažnim linijama, bezazleni udari ili promene u boji često se označavaju kao opasni kontaminanti, što dovodi do odbacivanja ispravnih proizvoda i usporenja celokupnog procesa. Međutim, neke pametne nove tehnologije počele su da donose promene. Sistemi koji kombinuju senzore dve različite frekvencije sa naprednijim softverima u pozadini uspešno smanjuju takve pogrešne oznake, a istovremeno održavaju sigurnost radnika. Fabrike koje su instalirale ove nadogradnje prijavile su skoro dvostruko smanjenje stope lažnih odbijanja već tokom mesec dana. Manje otpadnog materijala takođe znači veće štednje na kraju meseca.