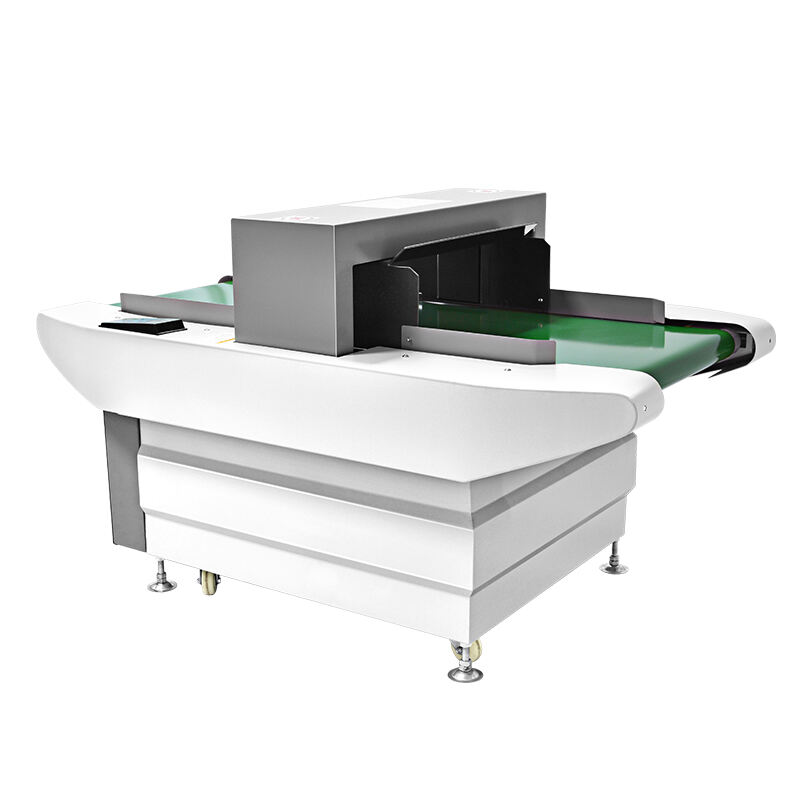

مشکلات آلودگی فلزی در بخش مواد غذایی اخیراً بدتر شدهاند. تحقیقات نشان میدهد که سطح آلودگی از سال 2015 حدود ۴۰ درصد افزایش یافته است. آنچه شرکتها را بیشتر نگران میکند، تنها اتفاقی نیست که برای مشتریانی که مواد آلوده مصرف میکنند رخ میدهد محصولات اما همچنین بر اینکه چه اتفاقی برای سود نهایی آنها میافتد وقتی مردم به برندهایشان اعتماد خود را از دست میدهند. امروزه شاهد آن هستیم که بازگردانی محصولات (ریکال) همواره در حال وقوع است و گاهی هر حادثه میتواند چندین میلیون دلار برای کسبوکارها هزینه داشته باشد. قرار بگیرد. دستگاههای تشخیص فلز دیگر صرفاً یک امکانات مطلوب نیستند، بلکه تقریباً تجهیزات ضروری برای هر پردازشگر غذایی هستند که میخواهد با قوانین سختگیرانه FDA سازگار باشد. این دستگاهها محصولات را با سرعت بالا اسکن میکنند و حتی ریزترین قطعات فلزی را قبل از رسیدن به مصرفکنندگان شناسایی میکنند. شرکتهایی که در سیستمهای خوب تشخیص سرمایهگذاری میکنند، از خودشان در برابر بازگردانیهای پرهزینه محافظت کرده و در عین حال مشتریان خود را ایمن و راضی نگه میدارند.

تشخیص فلزات همچنان یک نگرانی حیاتی در سراسر واحدهای تولید مواد غذایی محسوب میشود و آگاهی از اینکه دستگاههای تشخیص سوزن چگونه با مدلهای استاندارد تفاوت دارند، نقش بسیار مهمی ایفا میکند. این واحدهای تخصصی در شناسایی قطعات ریز فلزی که دستگاههای معمولی اغلب به طور کامل از آنها عبور میکنند، عملکرد بسیار بهتری دارند. آزمایشها نشان میدهند که این دستگاهها در مقایسه با سیستمهای قدیمیتر، با دقت قابل توجهی قادر به تشخیص این ذرات میکروسکوپی هستند. علاوه بر این، شرکتها گزارش دادهاند که با استفاده از دستگاههای تشخیص سوزن، زمان پردازش کوتاهتر میشود، چرا که نیازی به عبور چندباره محصول از منطقه تشخیص نیست. تولیدکنندگان مواد غذایی که در این فناوری سرمایهگذاری میکنند، معمولاً شاهد نتایج بهتر در ایمنی محصول نیز هستند. کاهش یافتن فراخوانی محصولات به معنای مشتریان راضیتر است و همچنین به شرکتها کمک میکند تا بدون وقفه در دورههای شلوغ تولید، پیش از الزامات نظارتی قرار بگیرند.

رعایت استانداردهای HACCP و BRC در تولید مواد غذایی اهمیت زیادی دارد و فناوری تشخیص سوزنها به دستیابی به این هدف کمک میکند. شرکتهایی که واقعاً این دستگاههای تشخیصی را نصب میکنند فقط به بررسی موارد انطباق با استانداردها نمیپردازند، بلکه مزایای واقعی مانند کاهش ریسکهای قانونی و افزایش شانس فروش محصولات خود را نیز به دست میآورند. به این ببینید که چه اتفاقی میافتد وقتی شرکتها در سیستمهای خوب تشخیصی سرمایهگذاری میکنند. برخی از آنها به طور کامل از فراخوان محصولات خود که میتوانست هزینههای میلیونی داشته باشد جلوگیری کردهاند، در حالی که دیگران شهرت بهتری در زمینه ایمنی و کیفیت ایجاد کردهاند. داشتن گواهینامه از طریق روشهای مناسب تشخیصی هم ارزش واقعی دارد. مشتریان به آنها اعتماد بیشتری پیدا میکنند، سرمایهگذاران متوجه آنها میشوند و رقبا با دقت نگاه میکنند. شرکتهای تولیدی مواد غذایی که به این گونه تجهیزات ایمنی اولویت میدهند، در بازارهایی که اعتماد همه چیز را میسازد، متمایز میشوند.

دستگاههای تشخیصدهنده سوزنی قابلیتهای بسیار حساسی برای شناسایی تکههای فلزی خیلی ریزی که ممکن است وارد محصولات غذایی شوند فراهم میکنند. این فناوری بهطور قابل توجهی خطرات آلودگی را کاهش میدهد و از آسیبهایی که مواد غذایی حساس ممکن است در حین فرآوری ببینند، جلوگیری میکند. سیستمهای مدرن قادرند قطعات فلزی به اندازه تقریبی ۰٫۳ میلیمتر را شناسایی کنند، بنابراین حتی ریزترین ذرات نیز قبل از رسیدن به خطوط بستهبندی شناسایی و جدا میشوند. مقررات ایمنی غذا در سراسر جهان بر این دقت تأکید دارند، زیرا این امر به حفظ بهداشت تولید و افزایش اعتماد مشتریان کمک میکند. وقتی تولیدکنندگان این استانداردهای سفت و سخت را رعایت میکنند، تنها به جلوگیری از بازگرداندن محصولات اکتفا نمیکنند، بلکه اعتبار خود را به عنوان یک تأمینکننده با کیفیت در بازاری رقابتی حفظ میکنند.

وقتی دستگاههای تشخیصدهنده سوزن با دستگاههای وزنکننده و نوارهای نقاله ادغام میشوند، کارخانههای فرآوری مواد غذایی شاهد بهبود واقعی در نحوه کارکرد خود هستند. تولیدکنندگان مواد غذایی درمییابند که میتوانند سرعت تولید را افزایش دهند، بدون اینکه کنترل کیفیت را فدایی کنند. محصولات بهصورت یکنواخت از کیفیت خوبی برخوردار میشوند و زمان توقف کار کمتر میشود. آزمایشهای انجامشده در چندین واحد تولیدی نشان دادهاند که پس از نصب این سیستمهای ترکیبی، ظرفیت تولید بهاندازه ۱۵٪ بهتر شده و هزینههای مربوط به ضایعات بهطور قابلتوجهی کاهش یافته است. از لحاظ فنی نیز پیشرفتهای زیادی صورت گرفته است. بستههای نرمافزاری جدید امکان اتصال این اجزا را در بیشتر فرآیندها بسیار سادهتر کردهاند. شرکتها دیگر نیازی ندارند تا خطوط تولید خود را کاملاً تخریب کنند تا خطوط خود را بهروز کنند. کافی است فقط اینترفیسهای مناسب را متصل کنند و کل سیستم را بهگونهای هماهنگتر از قبل مشاهده کنند.

دستگاههای تشخیصدهنده سوزنهای مورد استفاده در کارخانههای فرآوری گوشت با در نظر گرفتن سه هدف اصلی طراحی شدهاند: حفظ نظافت، اطمینان از اینکه تمیز کردن آنها آسان است و انتخاب موادی که میکروبها نتوانند در آن رشد کنند. استانداردهای ایمنی غذایی نیازمند این نوع دقت در طراحی است، چیزی که سازمانهایی مانند USDA سالهاست به آن تأکید دارند. وقتی تجهیزاتی با رعایت شیوههای بهداشتی خوب ساخته میشوند، این فقط به معنای رعایت الزامات ایمنی نیست، بلکه به معنای طولانیتر شدن عمر دستگاهها نیز هست، چون در طول زمان کمتر دچار تجمع مواد و فرسودگی میشوند. مزیت واقعی زمانی حاصل میشود که تمام سیستم بهصورت یکپارچه و بدون مشکل در طول روزهای کاری عمل کند. یک دستگاه تشخیصدهنده که در هزاران ساعت کارکرد پایدار بماند، به معنای خرابیهای کمتر در طول اجرای تولید است و این به معنای صرفهجویی واقعی در هزینهها برای مدیران کارخانههاست که نمیتوانند متحمل توقف در تولید شوند.

دستگاههای تشخیصدهنده سوزن به ابزارهای ضروری برای شناسایی آلایندهها در کارخانههای فرآوری مواد غذایی تبدیل شدهاند، این امر بیشتر به دلیل فناوری پیشرفتهای است که استانداردهای ایمنی را در سطح بالایی حفظ میکند. این سیستمها با سنسورهای برجستهای تجهیز شدهاند که قادر به یافتن ذرات کوچک فلزی هستند که ممکن است از دستگاههای کنترل کیفیت عبور کنند. چیزی که این دستگاهها را بسیار ارزشمند کرده است، توانایی کار بدون مزاحمت در جریان تولید است. تولیدکنندگان مواد غذایی میتوانند فرآیندها را بدون توقف ادامه دهند و در عین حال کیفیت محصولات خود را روزانه حفظ کنند. این دستگاهها با کاهش توقفهای تولیدی، هزینهها را نیز کاهش میدهند. علاوه بر این، بیشتر مدلهای معتبر دارای گواهینامههای مختلف صنعتی هستند که نشان میدهد چقدر این دستگاهها به الزامات ایمنی مواد غذایی در محیطهای تولیدی مختلف اهمیت میدهند.

دستگاههای تشخیصدهنده سوزن در سالهای اخیر پیشرفتهای قابل توجهی داشتهاند و باعث شدهاند که پروتکلهای ایمنی مواد غذایی نسبت به گذشته بسیار ایمنتر شوند. تغییردهنده واقعی چیست؟ فناوری جدیدی که میتواند ذرات بسیار کوچک فلزی در محصولات غذایی را که از نظر اندازه تقریباً نامرئی هستند، شناسایی کند. آزمایشگاههای سراسر کشور این سیستمها را مورد آزمایش قرار دادهاند و دریافتهاند که آنها در بیشتر اوقات بهطور قابلاعتمادی کار میکنند. برای مثال، برخی از دستگاهها قادرند ذراتی به اندازه 0.5 میلیمتری را بدون اینکه از قلم بیفتد، تشخیص دهند. آینده این حوزه چگونه است؟ شرکتها اکنون در حال آزمایش با الگوریتمهای هوش مصنوعی و یادگیری ماشین هستند تا با گذشت زمان فرآیند تشخیص را باهوشتر کنند. این دستاوردها میتوانند به معنای کاهش یافتن موارد فراخوانی مجدد محصولات و افزایش اعتماد مصرفکنندگان به مواد غذایی بستهبندی شده در آینده باشد.

ادغام این فناوریها به طور قابل توجهی سطح استانداردهای را در صنعت غذا افزایش داده است و آیندهای را وعده میدهد که در آن خطرات ناشی از آلودگی ناشی از سوزنها به طور موثری کاهش یابند.

جایی که دستگاههای تشخیصدهنده سوزن در طول خطوط تولید قرار گرفتهاند، در شناسایی به موقع مشکلات و حفظ روند یکنواخت فرآیندهای ایمنی غذایی بسیار مهم است. نصب این دستگاهها در نقاط کلیدی مانند دقیقاً بعد از مراحل بستهبندی یا بلافاصله قبل از بازرسیهای نهایی کیفیت، به شناسایی اجسام خارجی قبل از ایجاد مشکلات بزرگتر کمک میکند. شرکتها به این ترتیب هزینههای مربوط به فراخوانی محصول را کاهش میدهند و مشتریان خود را نیز حفاظت میکنند. برای واحدهایی که با محصولات دانهای و مواد پودری مانند غلات سروکار دارند، نصب دستگاههای تشخیص در نزدیکی سیستمهای تغذیه گرانشی به طور قابل توجهی عملکرد را افزایش میدهد. تولیدکنندگان مواد غذایی که این کار را انجام دادهاند، گزارش کمتر شدن اختلالات در طول فرآیندهای تولید و همچنان رعایت استانداردهای سخت ایمنی را گزارش دادهاند. برخی از کارخانهها حتی گزارش کردند که نرخ آلودگی در شش ماه اولیه پس از جابجایی تجهیزات تشخیص، به نصف کاهش یافته است.

زمانی که سر و کار با انواع مواد غذایی داریم، تنظیم مجدد دستگاه تشخیص دهنده فلزات اهمیت زیادی دارد، چون فلزات به شیوههای مختلفی با فرآیندهای در حال انجام واکنش نشان میدهند. به عنوان مثال، برخی از مواد غذایی حاوی مقدار بیشتری آهن هستند، در حالی که دیگران دارای مقدار بیشتری بقایای فولاد ضد زنگ میباشند، بنابراین تنظیم مجدد دستگاهها برای حفظ دقت اندازهگیریها ضروری است. بیشتر مراکز این بازرسیها را به صورت منظم انجام میدهند، گاهی حتی هر روز در صورتی که عملیات تولید در سطح بالایی انجام شود، فقط به منظور پیشگیری از هرگونه تغییر در نحوه تولید در خط تولید. کارشناسان صنعتی پیشنهاد میکنند که نمونههای آزمایشی را به عنوان بخشی از نگهداری روتین از سیستم عبور دهید. این آزمایشها شرایط واقعی آلودگی را شبیهسازی کرده و به این ترتیب کمک میکنند تا مطمئن شویم تجهیزات به اندازه کافی دقیق باقی میمانند تا بتوانند آن ذرات فلزی کوچکی که در محصولات پنهان شدهاند را تشخیص دهند. علاوه بر اینکه دستگاهها به خوبی کار کنند، تنظیم صحیح دستگاه به شرکتها کمک میکند تا استانداردهای سختگیرانه ایمنی مواد غذایی که امروزه مقررات به آن تأکید دارد را رعایت کنند.

کاهش هشدارهای اشتباه در طول مراحل تولید سریع همچنان یک سردرد بزرگ برای تولیدکنندگان بهشمار میرود و از جریان کار تا ایمنی محل کار را تحت تأثیر قرار میدهد. در این خطوط مونتاژ فوق سریع، ضربههای بیضرر یا تغییرات رنگ بهطور مداوم به عنوان آلایندههای خطرناک گزارش داده میشوند و منجر به دور ریختن محصولات سالم و کند شدن کل فرآیند میشوند. با این حال، فناوریهای هوشمند جدیدی شروع به ایجاد تفاوت کردهاند. سیستمهایی که دو سنسور با فرکانسهای مختلف را با برنامههای هوشمندانهتری در کنار هم ترکیب میکنند، در واقع این اشتباهات را کاهش دادهاند و در عین حال ایمنی کارکنان را حفظ میکنند. کارخانههایی که این بهروزرسانیها را اعمال کردهاند، گزارش دادهاند که نرخ رد اشتباه محصولات را در مدت زمان کوتاهی تقریباً نصف کردهاند. کاهش ضایعات نیز به معنای صرفهجویی بیشتر در پایان ماه است.