Problemele de contaminare cu metale în sectorul alimentar au devenit din ce în ce mai grave în ultima vreme. Cercetările arată că nivelurile de contaminare au crescut cu aproximativ 40% doar din 2015. Ceea ce îngrijorează cel mai mult companiile nu este doar ce se întâmplă cu clienții care consumă alimente contaminate produse , dar și ce se întâmplă cu rezultatul lor financiar atunci când oamenii își pierd încrederea în brandurile lor. Vedem că retragerile de produse au loc în mod constant acum, uneori costând companiilor mai mulți milioane de dolari pentru fiecare incident. Gândiți-vă la un mare producător de gustări anul trecut, care a trebuit să scoată mii de pachete de pe rafturi după ce au fost descoperți mici fragmente de oțel inoxidabil în produsele lor. O astfel de situație costă bani și afectează și relațiile cu detailiștii. Detectoarele de metal nu mai sunt doar un plus; sunt aproape echipamente esențiale pentru orice producător alimentar care dorește să rămână conform cu regulile stricte ale FDA. Aceste mașini scanează produsele la viteze mari, detectând chiar și cele mai mici fragmente de metal înainte ca acestea să ajungă la consumatori. Companiile care investesc în sisteme bune de detecție se protejează de retrageri costisitoare, menținând în același timp clienții siguri și mulțumiți.

Detectia metalelor rămâne o problemă critică în cadrul fabricilor de produse alimentare, iar cunoașterea diferențelor dintre detectoarele de ace și modelele standard face toată diferența. Aceste unități specializate sunt excelente la găsirea bucăților mici de metal pe care detectoarele obișnuite le pot omite complet. Testele arată că acestea identifică fragmentele microscopice cu o precizie impresionantă comparativ cu sistemele mai vechi. În plus, companiile raportează timpi de procesare mai rapizi atunci când folosesc detectoare de ace, deoarece nu este nevoie de mai multe treceri prin zona de detecție. Producătorii de alimente care investesc în această tehnologie obțin de regulă rezultate mai bune în ceea ce privește siguranța produselor. Recalurile mai puține înseamnă clienți mai mulți în general, dar și ajutor pentru companii pentru a rămâne în avans față de cerințele reglementărilor, fără a afecta fluxul de producție în perioadele aglomerate.

Respectarea standardelor HACCP și BRC este esențială în producția alimentară, iar tehnologia de detectare a acelor contribuie semnificativ la atingerea acestor standarde. Companiile care instalează cu adevărat aceste detectoare nu doar completează liste de conformitate. Ele obțin și beneficii reale, cum ar fi reducerea riscurilor juridice și creșterea șanselor de vânzare a produselor. Analizați ce se întâmplă atunci când companiile investesc în sisteme eficiente de detectare. Unele au evitat complet retragerile de produse care ar fi putut costa milioane de euro, în timp ce altele și-au construit o reputație mai solidă în ceea ce privește siguranța și calitatea. Obținerea unor certificări prin metode adecvate de detectare aduce și ea un real plus de valoare. Clienții încep să aibă mai multă încredere, investitorii observă acest lucru, iar concurenții urmăresc cu atenție. Companiile alimentare care acordă prioritate acestui tip de echipamente de siguranță tind să se diferențieze pe piețele unde încrederea este esențială.

Detectoarele de ac oferă o capacitate de detecție extrem de sensibilă, esențială pentru identificarea acelor particule microscopice de metal care ar putea ajunge în produsele alimentare. Această tehnologie reduce semnificativ riscurile de contaminare, protejând alimentele sensibile de daunele pe care le-ar putea suferi în timpul procesării. Sistemele moderne pot detecta fragmente metalice de până la aproximativ 0,3 mm, astfel încât chiar și cele mai mici particule sunt identificate înainte de a ajunge la liniile de ambalare. Regulile privind siguranța alimentelor subliniază în mod clar această precizie, deoarece menține procesul de producție curat și contribuie la încrederea clienților. Atunci când producătorii respectă aceste standarde stricte, nu doar că evită retragerile de produse, ci își mențin și reputația legată de calitate, într-o piață din ce în ce mai exigentă.

Atunci când detectoarele de ace sunt conectate la verificatoarele de greutate și la benzile transportoare, întreprinderile de procesare a alimentelor înregistrează o îmbunătățire reală a modului de funcționare. Producătorii de produse alimentare constată că pot crește viteza de producție fără să afecteze controlul de calitate. Produsele sunt în mod constant de calitate și există mai puțin timp de nefuncționare care să perturbe programul. Teste efectuate în mai multe unități au arătat o eficiență cu aproximativ 15% mai mare și economii semnificative privind deșeurile după instalarea acestor sisteme combinate. Partea tehnologică s-a îmbunătățit considerabil și ea. Noile pachete software fac acum conexiunea tuturor acestor componente o procedură simplă pentru majoritatea operațiunilor. Firmele nu mai au nevoie să demoleze totul pentru a moderniza liniile de producție. Este suficient să conecteze interfețele potrivite și să observe întregul sistem funcționând împreună mai eficient decât înainte.

Detectoarele de ace utilizate în fabricile de prelucrare a cărnii sunt concepute având în vedere trei aspecte principale: menținerea curățeniei, asigurarea unei curățări ușoare și alegerea unor materiale care să nu favorizeze înmulțirea bacteriilor. Regulamentele privind siguranța alimentară cer o astfel de atenție la detalii, ceva ce organizații precum USDA susțin de ani buni. Atunci când echipamentele sunt construite de la început cu practici bune de igienă, acestea nu doar că îndeplinesc cerințele de siguranță, ci și că durează mai mult pentru că există o uzură și o acumulare mai redusă în timp. Adevărata reușită apare atunci când toate componentele funcționează împreună fără probleme, zi de zi. Un detector care rămâne fiabil pe durata a mii de ore de funcționare înseamnă mai puține defecțiuni în timpul proceselor de producție, ceea ce se traduce în economii reale pentru managerii de unități care nu își pot permite oprirea producției.

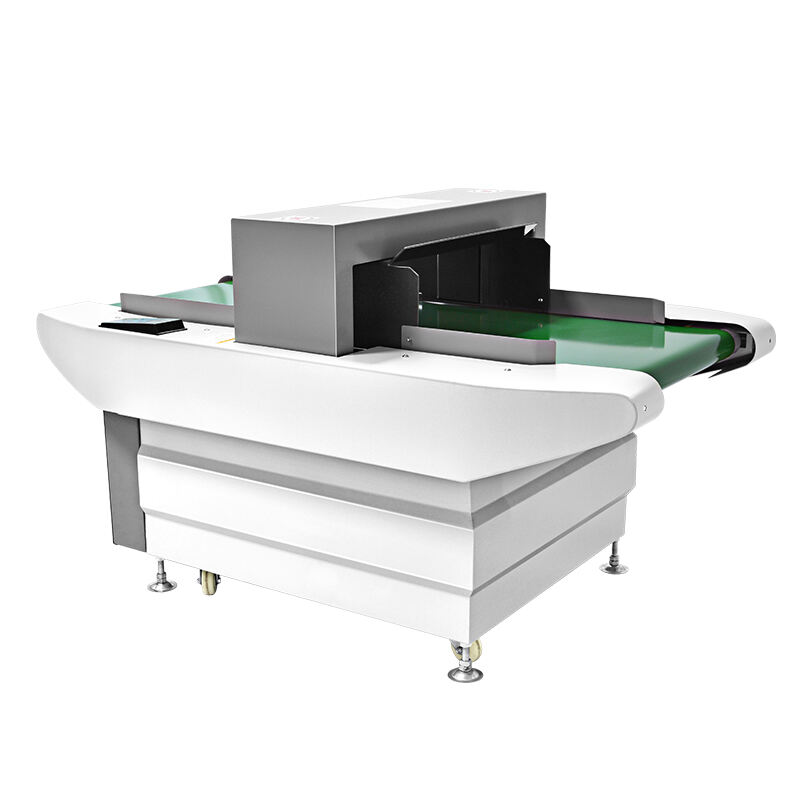

Detectoarele de ace au devenit instrumente esențiale pentru identificarea contaminanților în fabricile de procesare a alimentelor, datorită tehnologiei avansate care menține standardele de siguranță la un nivel ridicat. Sistemele sunt echipate cu senzori performanți, capabili să identifice bucăți minuscule de metal care ar putea scăpa controlului de calitate. Ceea ce le face atât de valoroase este capacitatea lor de a funcționa fără a perturba fluxul normal de producție. Producătorii de alimente își pot menține procesele în mișcare, păstrând în același timp calitatea produselor, zi de zi. Aceste detectoare economisesc bani, reducând opririle în timpul liniilor de producție. Majoritatea modelelor de încredere dețin diverse certificări din partea industriei, ceea ce demonstrează cât de serios este luată cerințele de siguranță alimentară în diferite medii de producție.

Detectoarele de ace au parcurs un drum lung în ultimii ani, făcând protocoalele de siguranță ale alimentelor mult mai sigure decât înainte. Adevărata schimbare? Noua tehnologie care poate identifica bucăți minuscule de metal în produsele alimentare, aproape invizibile. Laboratoare din întreaga țară au testat aceste sisteme și au constatat că funcționează destul de fiabil în majoritatea cazurilor. De exemplu, unele detectoare pot identifica fragmente de până la 0,5 mm fără să le scape niciunul. Ce urmează pentru acest domeniu? Deja vedem companii experimentând cu inteligență artificială și algoritmi de învățare automată pentru a face detectarea mai inteligentă în timp. Aceste dezvoltări ar putea însemna mai puține retrageri de produse și o încredere mai mare a consumatorilor în alimentele ambalate în viitor.

Integrarea acestor tehnologii a ridicat semnificativ nivelul de conformitate și siguranță în industria alimentară, promitând un viitor în care pericolele legate de contaminarea cu ace vor fi eficient diminuate.

Locul în care sunt plasate detectoarele de ace de-a lungul liniilor de producție face o mare diferență atunci când este vorba despre identificarea timpurie a problemelor și menținerea unui proces de siguranță alimentară eficient. Amplasarea acestor dispozitive în puncte strategice, cum ar fi imediat după etapele de ambalare sau chiar înainte de inspecțiile finale de calitate, ajută la depistarea obiectelor străine înainte ca acestea să provoace probleme majore mai departe. Astfel, companiile economisesc bani din cauza retragerilor de produse și își protejează și clienții. Pentru unitățile care prelucrează produse în vrac, cum ar fi cerealele și ingredientele sub formă de pulbere, instalarea detectoarelor în apropierea sistemelor cu alimentare gravitațională îmbunătățește semnificativ performanța. Producătorii de produse alimentare care au aplicat această măsură raportează mai puține întreruperi în timpul proceselor de producție, dar în același timp respectă standardele stricte de siguranță. Unele fabrici au observat chiar o reducere a ratei contaminărilor cu 50% în șase luni de la reașezarea echipamentelor de detecție.

Calibrarea detectoarelor de ace este foarte importantă atunci când se lucrează cu diferite tipuri de produse alimentare, deoarece metalele reacționează diferit în funcție de ceea ce este procesat. De exemplu, unele alimente conțin un conținut mai mare de fier, în timp ce altele au mai multe urme de oțel inoxidabil, astfel că ajustarea setărilor devine necesară pentru a menține acuratețea măsurătorilor. Majoritatea unităților efectuează aceste verificări în mod regulat, uneori chiar zilnic, dacă desfășoară o activitate cu volum mare, doar pentru a anticipa orice modificări în modul în care lucrurile sunt produse pe linia de fabricație. Experții din industrie recomandă efectuarea unor probe-test prin sistem ca parte a întreținerii regulate. Aceste teste imită scenariile reale de contaminare și ajută la asigurarea faptului că echipamentele rămân suficient de sensibile pentru a detecta acele particule mici de metal ascunse în produse. Pe lângă menținerea funcționării corecte a mașinilor, o calibrare corespunzătoare ajută companiile să îndeplinească standardele stricte de siguranță a alimentelor cerute de reglementările actuale.

Reducerea alarmelor false în timpul liniilor de producție rapide rămâne o mare problemă pentru producători, afectându-le atât viteza de lucru, cât și siguranța în mediul de fabricație. Pe aceste linii de asamblare foarte rapide, mici lovituri sau variații de culoare sunt adesea interpretate greșit ca fiind contaminanți periculoși, ducând la eliminarea unor produse bune și la încetinirea întregului proces. Totuși, unele tehnologii noi și inteligente au început să facă o diferență reală. Sistemele care combină două tipuri de senzori cu frecvențe diferite, susținute de programe mai avansate, reușesc cu adevărat să reducă aceste declanșări eronate, fără a pune în pericol siguranța angajaților. Fabricile care au instalat aceste actualizări au raportat o reducere cu aproape 50% a ratei respingerilor false în câteva luni. De asemenea, asta înseamnă mai puțin material risipit și economii mai mari la finalul lunii.

Știri Populare

Știri Populare