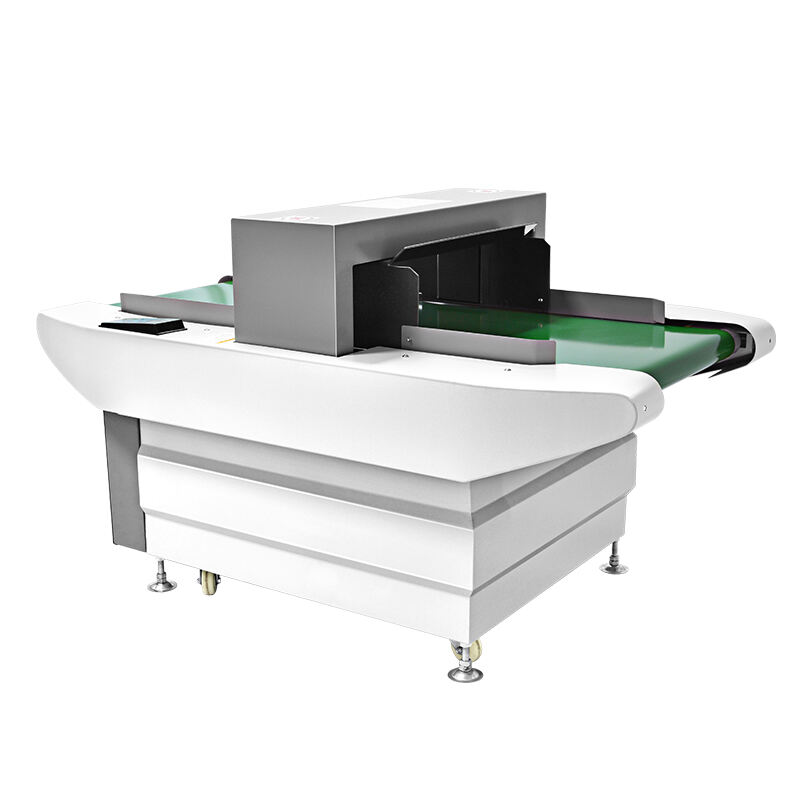

A fém szennyeződési problémák az élelmiszeriparban mostanában egyre súlyosbodnak. A kutatások szerint a szennyeződési szint körülbelül 40%-kal nőtt 2015 óta. Ami a vállalatokat leginkább aggasztja, az nem csupán az, ami a szennyezett élelmiszert fogyasztó vásárlókkal történik termékek , hanem azt is, mi történik az eredményükkel, amikor az emberek elveszítik a bizalmukat a márkákban. Ma már folyamatosan tapasztalhatunk visszahívásokat, amelyek néha egy-egy esemény során több millió dollárba kerülhetnek a vállalkozásoknak. Vegyük például egy nagyobb csemegék gyártóját tavalyról, akiknek több ezer csomagot kellett levonniuk a polcokról, miután apró rozsdamentes acéldarabkákat találtak a chipsükben. Ilyen káosz pénzbe kerül, és a kiskereskedőkkel való kapcsolatot is megrongálja. A fémdetektorok mára már nem csak szép kiegészítők, hanem szinte elengedhetetlen berendezések minden olyan élelmiszer-feldolgozó számára, aki szeretne megfelelni a szigorú FDA előírásoknak. Ezek a gépek nagyon magas sebességgel pásztázzák át a termékeket, és még a legkisebb fémtöredékeket is észlelik, mielőtt azok eljutnának a fogyasztókhoz. Azok a vállalatok, amelyek jó észlelőrendszerekbe fektetnek, védelmet nyújtanak saját maguk számára a költséges visszahívásokkal szemben, miközben ügyfeleiket biztonságban és elégedetten tartják.

A fémdetektálás továbbra is kritikus kérdés a élelmiszeripari üzemekben, és annak ismerete, hogy a tűdetektorok hogyan különböznek a szabványos modellektől, mindenben eltér. Ezek az erre a célra szolgáló készülékek kiválóan alkalmasak arra, hogy megtalálják az apró fémdarabokat, amelyeket a szokásos detektorok gyakran teljesen képtelenek észlelni. A tesztek azt mutatják, hogy ezek a készülékek lenyűgöző pontossággal képesek kimutatni a mikroszkopikus töredékeket az összehasonlítható régebbi rendszerekkel szemben. Emellett a vállalatok gyorsabb feldolgozási időről számolnak be tűdetektorok használata esetén, mivel nincs szükség többszöri áthaladásra a detektorzónán. Azok az élelmiszer-előállítók, akik befektettek ebbe a technológiába, általában javuló termékbiztonsági eredményeket is tapasztalnak. Kevesebb visszahívás jelent boldogabb vásárlókat, miközben a vállalkozások könnyebben megfelelhetnek a szabályozási előírásoknak anélkül, hogy az zavarná a termelés folyamatos működését.

Az élelmiszeriparban nagy jelentősége van annak, hogy betartják a HACCP és BRC szabványokat, és az ilyen irányú célkitűzések elérésében segítségünkre van az injekciós tűk érzékelésére szolgáló technológia. Azok az vállalkozások, amelyek valóban telepítenek ilyen detektorokat, nemcsak a szabályozási listák követelményeit teljesítik. Egyúttal valódi előnyökhöz is jutnak, például csökkentik a jogi kockázatokat, és növelik az értékesítési esélyeket. Nézzük meg, mi történik, amikor a vállalatok beruháznak jó minőségű érzékelő rendszerekbe. Egyesek teljesen elkerültek olyan termékvisszahívásokat, amelyek milliós károkat okozhattak volna, mások pedig erősebb hírhez jutottak a biztonság és a minőség terén. A megfelelő érzékelési módszerek alapján megszerzett tanúsítványok is valódi értéket képviselnek. Az ügyfelek egyre inkább megbíznak bennük, a befektetők figyelni kezdenek rájuk, és a versenytársak is figyelemmel kísérik őket. Az élelmiszeripari vállalatok, amelyek ezen biztonsági felszerelések kiemelt kezelését prioritásként kezelik, olyan piacokon különösen meg tudnak emelkedni, ahol a bizalom mindenek felett áll.

A tűdetektorok rendkívül érzékeny érzékelési lehetőségeket biztosítanak, amelyek elengedhetetlenek a mikroszkopikus méretű fémdarabkák észleléséhez, amelyek véletlenül bekerülhetnek az élelmiszertermékekbe. Ez a technológia jelentősen csökkenti a szennyeződés kockázatát, és védi az érzékeny élelmiszereket a feldolgozás során keletkezhető sérülésektől. A modern rendszerek képesek akár 0,3 mm-es fémdarabkák észlelésére is, így még a legkisebb szennyeződések is észrevétlenül nem maradnak a csomagolóvonalak elé jutás előtt. Az élelmiszer-biztonsági szabályozások széles körben hangsúlyozzák ilyen pontosságot, mivel ez biztosítja a tiszta gyártást és megalapozza a fogyasztói bizalmat. Amikor a gyártók megfelelnek ezeknek a szigorú előírásoknak, nemcsak visszahívásokat kerülnek el, hanem megőrzik piaci jó hírüket is egy egyre igényesebb piacon.

Amikor a tűdetektorokat súlyellenőrző gépekhez és szállítószalagokhoz csatlakoztatják, az élelmiszer-feldolgozó üzemek valódi hatékonyságnövekedést észlelnek a működésükben. Az élelmiszer-gyártók azt tapasztalják, hogy növelhetik a termelési sebességet minőségellenőrzés áldozatául esés nélkül. A termékek folyamatosan magas minőségűek maradnak, és a leállások száma is csökken, így nem zavarják meg az ütemezést. Több üzemben végzett valós környezetben teszt azt mutatta, hogy körülbelül 15%-os javulás következett be a termelés átbocsátóképességében, és jelentős költségmegtakarítás érhető el a hulladék csökkentésével az együttes rendszerek telepítését követően. A technológiai oldal is jelentősen fejlődött. Az új szoftvercsomagok lehetővé teszik, hogy a komponensek összekapcsolása a legtöbb üzem számára egyszerűvé váljon. A vállalatoknak már nem kell teljesen szétszedniük a meglévő rendszereket ahhoz, hogy modernizálják a termelővonalakat. Egyszerűen csak be kell kötni a megfelelő felületeket, és máris zökkenőmentesebben működik az egész rendszer, mint korábban.

A húsfeldolgozó üzemekben használt tűdetektorokat három fő szempont alapján tervezik: a tisztaság megőrzése, az egyszerű tisztíthatóság és olyan anyagok kiválasztása, amelyek nem teszik lehetővé a baktériumok telepedését. Az élelmiszer-biztonsági előírások ilyen típusú részletességet követelnek meg, amire szervezetek, mint a USDA már évek óta nagy hangsúlyt helyeznek. Ha a berendezéseket már a kezdetektől fogva jó higiéniai gyakorlatok alapján építik, ez nemcsak a biztonsági előírásoknak való megfelelést jelenti. A húsfeldolgozók azt is tapasztalják, hogy gépeik tovább tartanak, mivel csökkent a lerakódás és az elhasználódás az idő múlásával. A valódi előny akkor jelentkezik, amikor minden zökkenőmentesen működik nap mint nap. Egy olyan detektor, amely több ezer üzemórán keresztül megbízhatóan működik, kevesebb meghibásodást jelent a termelési folyamat során, ami valós megtakarítást eredményez az üzemvezetők számára, akik nem engedhetik meg maguknak a leállásokat.

A tűdetektorok elengedhetetlen eszközökké váltak a szennyeződések felismerésében a élelmiszer-feldolgozó üzemekben, köszönhetően a korszerű technológiának, amely magas biztonsági szintet biztosít. Ezek a rendszerek kiváló érzékelőkkel vannak felszerelve, amelyek képesek észlelni a kis fémdarabokat, amelyek egyébként átcsúsznának a minőségellenőrzésen. Ami különösen értékessé teszi őket, az az, hogy képesek a normál termelési folyamatokat nem megszakítva dolgozni. Az élelmiszer-gyártók így folyamatosan működhetnek, miközben napi szinten megőrzik a termék minőségét. Ezek a detektorok pénzt takarítanak meg a termelési leállások csökkentésével. A megbízhatóbb modellek rendelkeznek különféle ipari tanúsítványokkal is, ami sokat elárul arról, mennyire komolyan veszik az élelmiszer-biztonsági előírásokat a különböző gyártási környezetekben.

Az élelmiszer-biztonsági protokollok az évek során lényegesen biztonságosabbá váltak az injekciós tűdetektorok fejlődésének köszönhetően. A valódi áttörést a technológia jelentette, amely képes a termékekben lévő, szinte láthatatlan méretű fémdarabkák észlelésére. Országszerte laboratóriumok tesztelték ezeket a rendszereket, és azt tapasztalták, hogy meglehetősen megbízhatóan működnek a legtöbb esetben. Például egyes detektorok képesek 0,5 mm-es darabkák észlelésére anélkül, hogy azok elkerülnék a figyelmüket. Mi várható a jövőben ezen a területen? Már most tapasztalható, hogy vállalatok kísérleteznek mesterséges intelligenciával és gépi tanulási algoritmusokkal, hogy az észlelés folyamata idővel egyre hatékonyabb legyen. Ezek az új fejlesztések csökkenthetik az élelmiszerek visszahívásának számát, és növelhetik a fogyasztói bizalmat a csomagolt élelmiszerekkel kapcsolatban.

Ezen technológiák integrálása jelentősen megemelte az élelmiszeripari szabályozások és biztonság elvárásait, olyan jövőt ígérve, ahol az injekciós tűk szennyeződéséből fakadó élelmiszer-biztonsági kockázatok hatékonyan csökkenthetők.

A tűdetektorok elhelyezkedése a termelési sorok mentén döntő fontosságú a problémák időben történő felismerésében és az élelmiszer-biztonsági folyamatok zavartalan működésének fenntartásában. Ha ezeket az eszközöket kulcsfontosságú helyszínekön, például közvetlenül a csomagolási fázisok után vagy éppen a végső minőségellenőrzés előtt helyezik el, az segít idegen tárgyak jelenlétének észlelésében, mielőtt komolyabb gondokat okoznának. Így a vállalatok pénzt takaríthatnak meg visszahívásokon, és védhetik ügyfeleiket is. Azokban a létesítményekben, amelyek ömlesztett termékekkel, például gabonával és porított alapanyagokkal dolgoznak, a detektorok gravitációs adagolórendszerek közelében történő telepítése jelentősen fokozza a hatékonyságot. Az élelmiszeripari gyártók, akik így helyezték el a berendezéseiket, kevesebb üzemzavarral számolhatnak közben, hogy továbbra is teljesítik a szigorú biztonsági előírásokat. Egyes üzemekben a szennyezettségi ráta akár a felére is csökkent fél éven belül a detektorberendezések újrapozicionálása után.

A tűdetektor kalibrálása nagyon fontos, amikor különféle élelmiszer-termékekkel dolgozunk, mivel a fémek különböző módon reagálnak attól függően, hogy mit dolgoznak fel. Például egyes élelmiszerek magasabb vas tartalmat tartalmaznak, míg másokban gyakoribb a rozsdaálló acél nyoma, így szükség van a beállítások módosítására, hogy a mérési eredmények pontosak maradjanak. A legtöbb üzem rendszeresen elvégzi ezeket a ellenőrzéseket, akár napi szinten is, ha nagy mennyiségű terméket gyártanak, csupán azért, hogy előnyben részesítsék a gyártósor változásainak felismerését. Az ipari szakértők javasolják, hogy a rutin karbantartás részeként tesztmintákat kell átjuttatni a rendszeren. Ezek a tesztek utánozzák a valós szennyeződési helyzeteket, és segítenek biztosítani, hogy a berendezés elég éles maradjon ahhoz, hogy észlelje az apró fémrészecskéket, amelyek a termékekben rejtőznek. A gépek megfelelő működésének fenntartásán túl a megfelelő kalibrálás segít a vállalatoknak teljesíteni azokat a szigorú élelmiszer-biztonsági előírásokat, amelyeket a szabályozók napjainkban előírnak.

A hamis riasztások csökkentése a gyorsan mozgó termelési folyamatok során továbbra is jelentős problémát jelent a gyártók számára, befolyásolva mindent a munkafolyamat sebességétől a munkahelyi biztonságig. A nagyon gyors összeszerelő sorokon az ártalmatlan kis ütések vagy színváltozások gyakran veszélyes szennyeződésként kerülnek azonosításra, ami miatt a megfelelő termékeket kidobják, és lelassul az egész folyamat. Néhány okos új technológia azonban már pozitív változást eredményez. Olyan rendszerek, amelyek két különböző frekvenciájú érzékelőt kombinálnak hatékonyabb számítógépes programokkal, valóban csökkentik ezeket a téves riasztásokat, miközben továbbra is biztosítják a dolgozók biztonságát. Azok a gyárak, ahol ezeket a fejlesztéseket telepítették, hónapokon belül majdnem 50%-os csökkenést jelentettek a hamis elutasítási rátában. A kevesebb hulladék pedig a hónap végén nagyobb megtakarítást is jelent.