Metallimüra probleemid toiduainetööstuses on viimasel ajal halvenenud. Uuringud näitavad, et saastatuse tase on tõusnud umbes 40% alates aastast 2015. Ettevõtetele pole mureks mitte ainult see, mis juhtub klientidega, kes söövad saastunud tooted , vaid ka selle kohta, mis juhtub nende kasumiga, kui inimesed kaotavad usalduse nende brandide vastu. Näeme, et tagasikutsumised toimuvad pidevalt, mõnikord maksab iga juhtum ettevõtetele mitu miljonit dollarit. Võtke üks suur kodumaisetootja eelmisel aastal, kes pidi tõmbama riiulitelt tuhandeid pakendeid pärast seda, kui nende krõpsudes leiti roostevaba terase väikesi tükkideid. Selline segadus maksab raha ja kahjustab ka suhteid edasimüüjatega. Metallidektoreid pole enam lihtsalt hea omada – need on peaaegu oluliseks varustuseks igale toidutöötlemise ettevõttele, kes soovib järgida rangeid FDA reegleid. Need seadmed skaneerivad tooteid kõrgetel kiirustel, avastades isegi kõige väiksemad metallilõigud enne, kui need jõuavad tarbijani. Ettevõtted, kes investeerivad headesse tuvastussüsteemidesse, kaitsevad end kallistest tagasikutsumistest ning hoiavad oma kliente ohutuna ja rahul.

Metallitundmine jääb toidutööstuse tehaste jaoks kriitiliseks probleemiks ning nõeladetektorite ja tavamudelite erinevustest arusaam teeb kogu erinevuse. Need erialased seadmed on suurepärased väikeste metallitükikeste leidmisel, mille tavatundjad sageli täiesti vahele jätavad. Testid näitavad, et nad tuvastavad nende mikroskoopilised lagunemised võrreldes vanemate süsteemidega imetlevalt täpselt. Lisaks teatavad ettevõtted, et nõeladetektorite kasutamisel on töötlemise kiirus suurem, kuna detektsioonipiirkonda ei pea mitu korda läbima. Toiduvalmistajad, kes investeerivad sellesse tehnoloogiasse, näevad tavaliselt ka paremaid tooteturvalisuse tulemusi. Vähem tagasikutsumised tähendavad kokkuvõttes õnnelikumaid kliente ning aitavad ettevõteteil jääda regulatiivsete nõuete ette, samuti ei segata see kiire tootmisperioodi.

Toiduainetööstuses on HACCP ja BRC standardite järgimine väga tähtis ning nõeladetektorid aitavad neisse jõuda. Ettevõtted, mis paigaldavad nõeladetektorid, ei täida lihtsalt vastavusnimekirju, vaid saavad ka reaalseid eeliseid, nagu väiksemad õiguslikud riskid ja paremad võimalused oma tooteid müüa. Võtke ettevõtted, kes investeerivad headesse detektorisse – mõni neist on vältinud tooterecalli, mis oleks maksma sajandeid miljoneid, teised on ehitanud tugevamat mainet ohutuse ja kvaliteedi suhtes. Ka sertifitseerimine õigete detektorimeetodite kaudu toob kaasa reaalse väärtuse. Kliendid hakkavad neile rohkem uskuma, investorid pööravad tähelepanu ja konkurendid jälgivad tähelepanelikult. Toiduettevõtted, mis prioriteetseks ohutusvarustuse, tõusevad turul esile, kus usaldus on kõige olulisem.

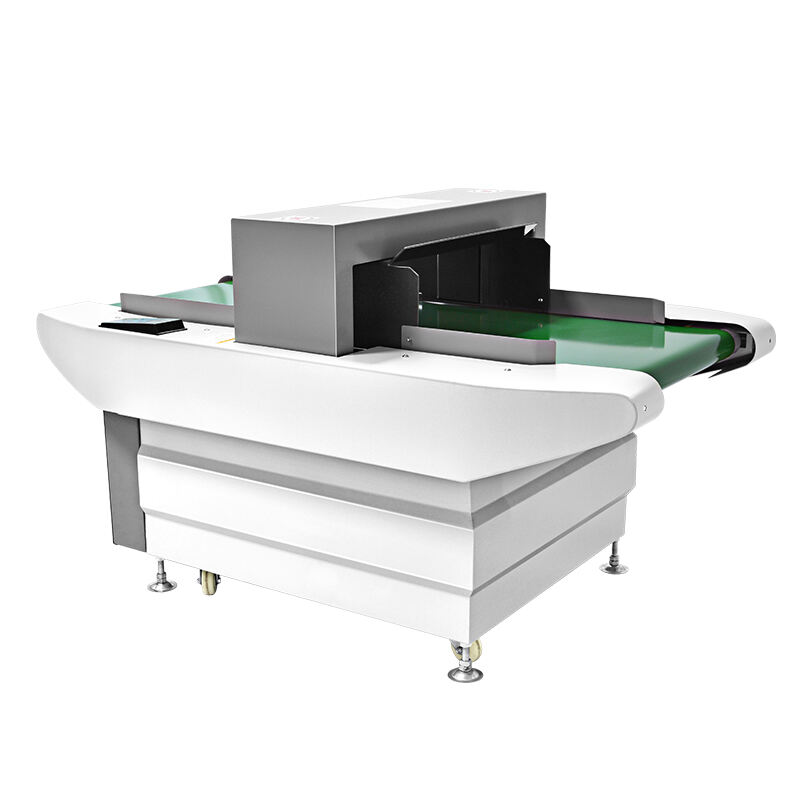

Nõeladetektorid pakuvad väga tundlikku tuvastusvõimet, mis on oluline mikroskoopiliste metallitükkide tuvastamiseks, mis võivad jõuda toiduainetesse. Tehnoloogia vähendab märgatavalt saastumisohtu ja kaitseb delikaatseid toiduaineid kahjustuste eest, mida võivad nad saada töötlemise käigus. Kaasaegsed süsteemid suudavad tuvastada metallilõigud kuni umbes 0,3 mm, seega ka kõige väiksemad täpid püütakse enne pakendusliinide jõudmist. Toiduohutuse reguleerimised nõuavad selle täpsuse järgmist, kuna see hoiab tootmise puhtana ja kasvatatakse kliendi usaldust. Kui tootjad vastavad nendele kõrgetele standarditele, vältivad nad tagasikutseid ja säilitavad oma mainet kvaliteedi osas üha nõudlikumas turul.

Kui nõeladetektorid ühendatakse kaalude ja vooluvõlvadega, tõuseb toidutöötlemise tehastes oluliselt tootlikkus. Toiduvalmistajad märkavad, et nad saavad suurendada tootmisprotsessi kiirust, jättes siiski säilima kvaliteedikontrolli. Valmistooted on alati ühtlase kvaliteediga ja seiskumise ajad, mis segavad töögraafikuid, vähenevad. Praktiliste katsete käigus mitmes tehases selgus, et ühendatud süsteemide paigaldamise järgselt parandab tootlikkust umbes 15% ja väheneb jäätmepealt kahjumid. Tehniline poole on ka märgatavalt paremaks muutunud. Uued tarkvarapaketid võimaldavad nüüd lihtsaks kõigi komponentide ühendamise enamuse tootmisliinidega. Ettevõtted ei pea enam oma tootmisliinide täielikku ümberehitust tegema, et need ajakohastada. Piisab lihtsalt õigete liideste ühendamisest ja juba saab tervet süsteemi sujuvamini töötamas näha.

Liha töötlemise tehastes kasutatavatel nõeldetektoritel on kujundatud kolme peamise asja silmas pidades: asjade hoidmine puhtana, nende hõlpsaks puhastamiseks teeb ja baktereid sisaldavate materjalide valik. Toohügieeni reguleerimised nõuavad selle tüüpi tähelepanu, millele on aastaid rõhutanud organisatsioonid nagu USDA. Kui seadmed on alates algusest ehitatud hea hügieeniga, siis see ei rahulda mitte ainult ohutusnõudeid. Liha töötlemise ettevõtjad märkavad, et nende masinad kestavad ka kauem, kuna kogunemine ja kulumine väheneb ajaga. Reaalne võit toob kaasa sujuva koosmõju päev pärast päeva. Detektor, mis jääb usaldusväärsena tuhandet tundi kestnud operatsioonide jooksul, tähendab vähem katkestusi tootmisprotsessis, mis omakorda tõlgub tehase juhtide jaoks reaalseks säästuks, kellel pole võimalik lubada seiskumisaega.

Nõeladetektorid on muutunud toidutöötlemise tehastes saasteainete tuvastamiseks vajalikeks tööriistadeks tänu oma kõrgetasemelisele tehnoloogiale, mis hoiab ohutusstandardeid kõrgeks. Süsteemid on varustatud esimese klassi sensoritega, mis on võimelised tuvastama väikseid metalli koguseid, mille võib muidu kvaliteedikontrollist vahele jääda. Nende väärtust suurendab asjaolu, et nad suavad töötada häirimata tavapärast tootmisvoogu. Toiduainetetootjad saavad asjad liikumas hoida ja samas igapäevaselt säilitada tootekvaliteeti. Need detektorid säästvad raha, vähendades seiskumisi tootmisprotsesside käigus. Enamik usaldusväärseid mudeleid on varustatud mitmesuguste tööstusertifikaatidega, mis ütleb palju nende toiduohutuse nõuete tõsise suhtumise kohta erinevates tootmiskeskkondades.

Viimastel aastatel on nõeladetektorid edasi arenenud, muutes toiduohutusprotokollid palju ohutumaks kui varem. Eriks mängumuutjaks on uus tehnoloogia, mis suudab tuvastada toiduainetes miniatuurseid metalli kõige peensusteni. Riigi ümber asuvad laborid testisid neid süsteeme ja leidsid, et need toimivad suurel osal ajast üsna usaldusväärselt. Näiteks suudavad mõned detektorid tuvastada kuni 0,5 mm suurused kujutised ilma, et nad neid kaoks. Mida tulevikus sa valdkonnas näha? Juba näeme, et ettevõtted eksperimenteerivad kunstliku intelligentsi ja masinõppimise algoritmidega, et muuta tuvastamine ajaga targemaks. Sellised arendused võivad tähendada vähem tagasikutseid ja paremat tarbija kindlustunnet pakendatud toiduainete suhtes.

Nende tehnoloogiate integreerimine on toiduainetetööstuses vastavust ja ohutust oluliselt tõstnud, lubades tulevikku, kus nõelaga saastumisega seotud toiduohutuse ohtudega toime tulla tõhusalt.

Näeluudetektoreid tootmisliinide mööda paigaldamise koht on väga oluline probleemide ennetamisel ja toiduohutusprotsesside hägavuse tagamisel. Seadmete paigaldamine olulistesse kohtadesse, näiteks kohe pärast pakendusjärku või enne lõplikku kvaliteedikontrolli, aitab tuvastada võõrkehi enne kui need põhjustavad suuri probleeme. Selline lähenemine aitab ettevõteteel vältida kulukaid tagasikõnesid ja kaitsta oma kliendid. Pakendamisel tootvad ettevõtted, näiteks teravilja ja pulbrikujuliste koostosadega, saavad suurendada seadmete tõhusust, paigaldades neid gravitatsiooniliste toidusüsteemide lähedusse. Toiduainetetööstuse ettevõtted, kes on seda teinud, mainivad vähem katkestusi tootmisel ja samal ajal range ohutusstandardeid. Mõned tehased märkisid isegi saasteainete arvu vähenemist poole võrra kuue kuu jooksul pärast detektorite ümberpaigaldamist.

Nõeladetektori kalibreerimine on toiduainete puhul väga tähtis, sest metallid reageerivad erinevalt sõltuvalt töötlemise all olevast tootest. Näiteks sisaldavad mõned toidud rohkem rauda, teised aga rohkem roostevaba terase jälgi, seega tuleb seadmeid reguleerida, et hoida mõõtmised täpsena. Enamik ettevõtteid teeb neid kontrollisid regulaarselt, mõnel juhul isegi iga päev, kui nad toodavad suurt hulka, et jääda ees liikumisse, mis toimub tootmisjoonil. Tööstuse eksperdid soovitavad regulaarse hoolduse osana süsteemi läbi viia testproovid, mis jäljendavad reaalseid saastumisjuhtumeid, ja see aitab tagada, et seadmed jääksid piisavalt täpsed, et tuvastada toodetes peituvad mikroskoopilised metallitükid. Masinate korraliku töö hoidmise lisaks aitab õige kalibreerimine ettevõtetel järgida rangeid toiduohutusstandardeid, mida reguleerijad tänapäeval nõuavad.

Kiirete tootmisjookse käigus valehäiresid vähendamine on tootjatele endiselt suur probleem, mis mõjutab kõike töövoos kiirusest tööohutuseni. Nendel ultrakiires montaažiridadel tuvastatakse sageli kui ohtlikke saasteaineid tavalised väikesed kõrvalepüsimised või värvimuutused, mis põhjustavad hea toote maha viskamist ja kogu tootmisprotsessi aeglustamist. Mõni tarkvarapõhine uus tehnoloogia on siiski juba alustanud muudatuste tegemist. Süsteemid, mis ühendavad kaks erineva sagedusega sensorit tarkvaraga, vähendavad nendes valehäiresid, säilitades samas töötajate ohutust. Tootsemised, mis on paigaldanud nende täiendused, teatasid, et valekeeldumise määr vähenes kuude jooksul poole võrra. Vähem jäätmeid tähendab ka suuremaid säästu kuu lõpus.

Külm uudised

Külm uudised